Turbine à gaz

Une turbine à gaz (GT) est un moteur à combustion interne dans lequel un carburant est brûlé afin de générer un flux de gaz chauds, qui peut être utilisé, par exemple, pour générer de l'énergie de rotation (mécanique) par une turbine de détente de gaz chauds. En plus d'entraîner le composant compresseur de la turbine à gaz, l'énergie de rotation peut également être utilisée pour entraîner des machines couplées telles que B. un compresseur de gaz naturel ou un générateur synchrone peut être utilisé. Le flux de gaz chauds en tant que gaz d'échappement est utilisé pour une utilisation stationnaire pour une chaudière de récupération de chaleur pour alimenter une turbine à vapeur . Dans le cas d'une application mobile ( avion ), le flux de gaz chauds est principalement utilisé pour faire fonctionner une autre turbine (voir turboréacteur et turbopropulseur ). Cela signifie que sa vitesse peut être nettement inférieure à celle de la turbine à gaz et peut être régulée de manière tout à fait indépendante jusqu'à l'arrêt.

Les principaux composants d'une turbine à gaz, dans le sens de l'écoulement, sont d'abord l'entrée d'air et le compresseur (qui aspire et comprime l'air), puis la chambre de combustion , dans laquelle le carburant est introduit et brûlé, une turbine de détente des gaz (qui convertit une partie de l'énergie de combustion en énergie de rotation) et la sortie d'échappement.

D'un point de vue physique, la turbine à gaz est une machine à écoulement de fluide thermique ( machine turbo) et donc un subordonné de la machine à fluide thermique . Le principe de fonctionnement est basé sur le cycle thermodynamique horaire selon James Prescott Joule ( Procédé Joule ; voir section "Fonctionnalité" ).

Y compris les moteurs d'avion, un total de plus de 100 000 grandes turbines à gaz sont en service dans le monde.

histoire

Les premières inventions de la turbine à gaz remontent à 1791, lorsque l'Anglais John Barber a breveté la première machine de ce type . Dans la pratique, cependant, sa turbine à gaz a échoué, principalement parce qu'aucun matériau suffisamment résistant à la chaleur n'était disponible à l'époque.

Au tournant du 19e au 20e siècle, les ingénieurs reprennent l'idée de la turbine à gaz, en s'appuyant sur le développement parallèle de la turbine à vapeur . Après des tentatives infructueuses de Franz Stolze et des tentatives réussies, mais peu médiatisées, d' Aegidius Elling , Hans Holzwarth a développé une turbine à gaz avec une chambre de combustion fermée par des soupapes , à partir de laquelle les gaz d'échappement sous pression des carburants précédemment brûlés étaient dirigés vers la turbine réelle. Une telle « turbine à espace constant » gérée sans compresseur, mais n'a atteint qu'un faible niveau d' efficacité d'un maximum de 13%. À partir de 1935, les premières turbines à volume constant étaient disponibles pour un fonctionnement stationnaire dans les centrales électriques au gaz ; Le développement de ce type de turbine remonte au brevet historique de 1791 - Adolf Meyer de la société suisse BBC l' a préparée pour le marché. L'industrie chimique a utilisé ces premières turbines, qui avaient une puissance de 14 MW. En 1939, la BBC a livré une turbine à gaz au ministère britannique de l'Aviation , qu'elle a utilisé à des fins expérimentales. En 1940, une centrale électrique à Neuchâtel, en Suisse, a commencé à utiliser la première turbine à gaz. La machine avait une puissance de 4 MW et a fourni des résultats d'exploitation positifs, de sorte qu'une turbine similaire a été installée dans une locomotive ( CFF Am 4/6 1101 ). Cependant, en raison des pertes élevées de conversion d'énergie, ce type de traction a été abandonné .

Après la Seconde Guerre mondiale , la turbine à gaz s'est développée en tant que moteur d'avion pour devenir le moteur le plus important pour l'aviation. Le GT est également nécessaire pour l'alimentation en gaz (entraînement des pompes d'alimentation (= compresseurs) sur les gazoducs). Ce n'est que plus tard, avec une conscience environnementale accrue, qu'il a été utilisé pour la production d'électricité ( centrale à cycle combiné gaz et vapeur ). En remplacement des centrales nucléaires ainsi que des centrales au fioul et au charbon, des turbines à gaz avec des rendements plus élevés, des rendements et de faibles émissions ont été développées. Ses avantages sont la possibilité de démarrer rapidement et de modifier rapidement les performances.

En 1973, l' Energieversorgung Oberhausen exploitait une "turbine à gaz" autonome chargée à l' hélium dans la centrale thermique de Sterkrade dans le cadre d'une installation d'essai . Cependant, le projet a échoué en raison de problèmes techniques, tout comme un projet nucléaire sud-africain similaire ( réacteur à haute température avec turbine à gaz à hélium) qui a été interrompu en 2010. Le projet japonais similaire GTHTR300 est toujours en cours.

construction

La turbine à gaz se compose essentiellement d'un carter d' entrée d'air (vu dans le sens de l'écoulement), d'un compresseur GT principalement à plusieurs étages , d'un système de chambre de combustion , d'une turbine et d'un carter d'échappement avec diffuseur. Le compresseur et la turbine sont essentiellement disposés sur un arbre ; La turbine entraîne le compresseur via l'arbre.

Si la turbine à gaz doit fournir une puissance d'arbre (énergie de rotation sur un arbre de sortie), deux conceptions sont courantes :

- L'arbre de sortie peut être relié à l'arbre turbine-compresseur (généralement via une boîte de vitesses), directement couplé mécaniquement.

- Le jet de gaz d'échappement de gaz chauds traverse une autre turbine, qui repose sur un deuxième arbre, qui est alors l'arbre de sortie. Il n'y a qu'un couplage dynamique des fluides.

Turbines à gaz à arbre fixe

La transmission de la puissance de l'arbre à un générateur synchrone s'effectue avec des puissances plus faibles avec un engrenage de charge (max. 70 MW), car les vitesses GT sont bien supérieures à la vitesse synchrone. Dans le cas de puissances élevées, la vitesse GT est généralement conçue en fonction de la vitesse synchrone afin que le couplage puisse être réalisé directement.

Les GT de plus petites capacités sont construits avec les systèmes auxiliaires nécessaires (huile de graissage et hydraulique, équipement de démarrage, etc.) sur un châssis de base commun et munis d'une enceinte (pour éviter le bruit et le rayonnement thermique) (construction de l'ensemble pour installation intérieure ou extérieure ).

lavement

L'entrée d'air est utilisée pour ajuster la dynamique d'écoulement entre l'environnement d'application et le compresseur . En utilisation stationnaire ou à faible vitesse, l'entrée sert uniquement à guider de l'air propre sans turbulence ni séparation de flux. Le cône d'entrée est situé dans l'entrée d'air et, dans le cas des moteurs à double flux, la soufflante (« blower »).

Particulièrement à des vitesses d'entrée d'air élevées, l'entrée a la fonction d'un diffuseur , qui ralentit la masse d'air qui y afflue (par rapport à la turbine à gaz) et la précomprime. Ceci est particulièrement nécessaire pour les avions à vitesse supersonique , car le flux doit être ralenti à une vitesse (relative) subsonique avant d'entrer dans les étages de compresseur.

Compresseur / Compresseur

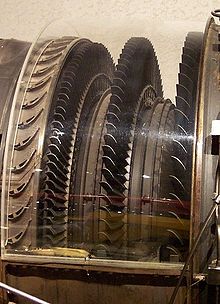

L'entrée d'air est suivie du turbocompresseur , qui peut être constitué de compresseurs axiaux ou radiaux. Les compresseurs axiaux se composent généralement de plusieurs roues avec des aubes de compresseur disposées axialement, celles-ci étant généralement subdivisées en étages de compresseurs basse pression et haute pression. A travers le compresseur, la masse d'air en circulation reçoit de l' énergie de pression au moyen de l'énergie cinétique fournie dans les interstices en forme de diffuseur (c'est -à- dire en s'élargissant) des aubes du compresseur. Selon la loi de Bernoulli, la pression statique augmente dans un canal avec une section transversale croissante tandis que la vitesse d'écoulement diminue. Les aubes directrices ou les aubes de stator qui y sont situées dirigent le flux d'air hélicoïdal vers la direction axiale après chaque roue. L'énergie cinétique perdue est réinjectée dans l'étage de rotor suivant. Un étage de compression complet d'un compresseur axial se compose donc d'un étage rotorique, dans lequel la pression et la température ainsi que la vitesse augmentent, et d'un étage stator, dans lequel la pression augmente au détriment de la vitesse. Les étages rotoriques sont disposés les uns derrière les autres sur un tambour commun ("arbre" ; aujourd'hui : le plus souvent deux ou trois tambours avec des vitesses différentes), les étages statoriques (aubes directrices) sont intégrés à l'intérieur du carter du compresseur. Les aubes directrices sont souvent réglables afin d'adapter l'angle au sens d'écoulement.

Les anciennes conceptions de compresseurs axiaux n'atteignaient souvent qu'une compression modérée (rapport de la pression à l'extrémité du compresseur à la pression ambiante ; dans l'exemple 12,5 : 1, correspond à 1,16 par étage) même avec de nombreux étages de compresseur successifs (dans l'exemple General Electric J79 17 étages), tandis que les turbines à gaz modernes avec moins d'étages atteignent des compressions nettement plus élevées (par exemple 43,9:1 avec 13 étages dans l' Engine Alliance GP7200 , correspond à 1,34 par étage). Des méthodes de calcul plus précises permettent d'améliorer les profils des aubes du compresseur, qui offrent de très bonnes propriétés d'écoulement même aux points du canal d'écoulement où le flux d'air relatif à l'aube atteint une vitesse supersonique (résultant de la vitesse périphérique des aubes et de la vitesse d'écoulement) . Cependant, la vitesse d'écoulement pure ne doit pas dépasser la vitesse locale du son , sinon l'effet des canaux en forme de diffuseur serait inversé. Il convient de noter que la vitesse locale du son augmente également en raison de l'augmentation de la température dans le compresseur (voir ci-dessus, jusqu'à 600 ° C).

Chambre de combustion

Il existe des systèmes de chambre de combustion pour combustibles gazeux ou liquides. Les moteurs dits à double carburant sont souvent utilisés dans la production d'électricité, dont les systèmes de chambre de combustion sont principalement brûlés pour le « gaz combustible » et, en cas de panne, comme réserve pour le « mazout » (en s'approvisionnant pour un durée limitée).

La compression de l'air provoque une élévation de température d'environ 400°C. Une partie de l'air ainsi chauffé s'écoule ensuite sous forme d'air primaire dans la chambre de combustion, où il est mélangé avec du carburant (principalement du kérosène dans les avions aujourd'hui ) et enflammé - lorsque la turbine à gaz est démarrée par des bougies d'allumage , plus tard la combustion se déroule automatiquement et en continu. En raison de la réaction exothermique de l' oxygène - hydrocarbure mélange, la température monte à un maximum de 2200 ° C avec l'extension correspondante du gaz. Sans refroidissement, même les matériaux de haute qualité (souvent des superalliages à base de nickel - chrome - molybdène ) ne pourraient pas supporter les températures, car la chambre de combustion fonctionne dans le domaine supercritique . Par conséquent, le contact direct entre la flamme et la paroi de la chambre de combustion est largement empêché. Cela se fait par ce que l'on appelle "l'air secondaire", qui n'entre pas directement dans la zone de combustion, mais est dirigé autour de la chambre de combustion et n'y pénètre qu'ensuite par des trous dans les joints de tôle de la chambre de combustion feuilletée. Il se présente sous la forme d'un film (refroidissant/séparateur) entre les gaz de combustion et la paroi de la chambre de combustion. Ce refroidissement par film ou rideau abaisse la température de paroi de la chambre de combustion d'environ 200°C, ce qui réduit considérablement sa charge thermique critique. Environ 70 à 80 pour cent de la masse d'air du compresseur est utilisé comme air secondaire, seul le reste va directement dans la chambre de combustion comme air primaire. Afin d'empêcher la flamme dans la chambre de combustion de s'arracher et ainsi empêcher le moteur de tomber en panne (ce qu'on appelle le « décrochage »), un conduit d'air spécial est nécessaire dans la chambre de combustion. Les vannes d'injection du carburant sont situées dans une zone protégée du passage de l'air ; De plus, le débit d'air est réduit à proximité immédiate (environ 25-30 m/s). Derrière la chambre de combustion, les flux d'air se mélangent à nouveau afin d'obtenir la combustion la plus élevée possible et ainsi un haut degré d'efficacité et de faibles émissions de polluants. En plus de la thermique, la résistance mécanique des chambres de combustion est importante, car elles doivent également absorber une partie des forces de réaction (= poussée).

Chambre de combustion tubulaire

Ce type de chambre de combustion est particulièrement adapté aux moteurs à compresseurs radiaux. Les chambres de combustion à tube faisaient partie des moteurs (d'avions) britanniques ( Rolls-Royce Welland ) , en particulier au début du développement . En direction des chambres de combustion, des diffuseurs individuels du compresseur centrifuge divisent le flux d'air. Chaque chambre de combustion a son propre système d'air primaire et secondaire. Les chambres de combustion sont reliées entre elles par les barres d'allumage. En général, environ huit à douze de ces brûleurs canisters sont disposés radialement sur le moteur. Les très petites turbines, par exemple pour les APU , n'ont qu'une seule chambre de combustion tubulaire. Les avantages - développement simple, distribution de carburant simple et bonnes options de maintenance - sont compensés par l'inconvénient du poids de construction élevé d'un tel agencement. Les conditions d'écoulement sont également désavantageuses par rapport à d'autres types de chambre de combustion. Les chambres de combustion tubulaires sont encore utilisées aujourd'hui dans les turbines à vagues, par ex. B. pour les turbopropulseurs.

Chambres de combustion à anneaux tubulaires

Ce type de chambre de combustion combine la chambre de combustion tubulaire et annulaire et est particulièrement adapté aux turbines à gaz très grandes et puissantes car il peut être conçu pour être mécaniquement très stable. La principale différence avec la chambre de combustion individuelle est la sortie commune de la chambre de combustion. La conception se produit à peine dans les turbines à réaction.

Chambres de combustion annulaires

La chambre de combustion annulaire est l'optimum dynamique des gaz pour les moteurs à turbine à réaction. Il est assez léger et court, car le flux d'air du compresseur vers la turbine n'a pas besoin d'être dévié. La chambre de combustion comporte plusieurs injecteurs de carburant qui délivrent le carburant à une chambre de combustion annulaire. Cependant, l'entretien est assez difficile. Le développement est également très complexe, car les flux de gaz au sein d'une telle chambre de combustion doivent être calculés en trois dimensions. La chambre de combustion annulaire est aujourd'hui (2008) le type le plus répandu dans les moteurs à réaction d'avion. Une chambre de combustion annulaire est également utilisée dans certaines turbines à gaz de centrales électriques.

turbine

Les gaz sortant de la chambre de combustion vers l'arrière heurtent alors une turbine . Leur tâche principale est d'entraîner le compresseur via un arbre. La plupart des moteurs d'avions à simple flux ( turboréacteurs ) utilisent la majeure partie de l'énergie cinétique pour le recul. La turbine est conçue de telle sorte qu'elle ne prélève du jet de gaz d'échappement que l'énergie nécessaire au fonctionnement du compresseur. La turbine haute pression peut être suivie d'autres turbines, qui entraînent d'autres étages de compresseur ou dissipent une puissance de ventilateur ou d'arbre, par exemple vers un générateur électrique. Chaque turbine peut être à plusieurs étages.

Les aubes de turbine sont normalement refroidies de manière complexe (refroidissement interne et/ou film) et sont désormais réalisées en superalliages résistants . De plus, ces substances sont solidifiées dans une direction préférée, de sorte qu'elles reçoivent une direction définie ( texture ) dans leur réseau cristallin et permettent ainsi aux propriétés optimales du matériau de devenir efficaces le long de la charge maximale. Le premier étage de la turbine haute pression est de plus en plus constitué d'aubes monocristallines. La partie des aubes dans le flux de gaz est protégée contre les températures élevées et l'érosion par des revêtements en céramique . En raison de la charge élevée à des vitesses supérieures à 10 000 min -1 , une rupture due à des dommages mécaniques ou thermiques ne peut pas toujours être exclue. C'est pourquoi la peau extérieure des turbines est conçue pour être très résistante. Les températures élevées dans la turbine empêchent l'utilisation de Kevlar , comme il est utilisé dans la zone avant des aubes du ventilateur pour empêcher les pièces détachées du moteur d'endommager les structures de support ou de blesser des personnes.

Même avec les turboréacteurs - qui ne génèrent qu'eux-mêmes la poussée sans flux de dérivation ni hélice - celle-ci est principalement générée dans le compresseur et lorsque les gaz d'échappement chauds sont détendus après la turbine. La turbine n'entraîne que le compresseur et délivre une poussée négative. La buse de sortie délivre également une poussée négative - elle ne sert que de régulateur de pression pour maintenir l'efficacité du moteur.

Dans les turboréacteurs modernes (turbo fan) avec un taux de dilution élevé , la poussée est produite principalement par le flux d'air qui passe par la chambre de combustion, la turbine et la tuyère d'échappement (flux de gaine). La turbine sert uniquement de convertisseur de puissance : la puissance thermique et cinétique du flux d'air chaud et rapide qui sort de la chambre de combustion est convertie en puissance mécanique. Comme décrit ci-dessus, celui-ci alimente le compresseur d'une part, mais aussi la soufflante d'autre part via un ou plusieurs arbres (dans le cas d'un turbopropulseur, l'hélice). Les moteurs modernes génèrent donc moins de poussée avec le jet de gaz d'échappement chauds, mais plutôt avec le ventilateur.

Buse de poussée

Dans les moteurs, une tuyère convergente (souvent réglable) par laquelle le gaz s'écoule à grande vitesse peut être montée derrière la turbine . Ce n'est pas un propulseur, comme on le croit souvent. C'est une résistance dans la trajectoire du faisceau - au lieu d'une force de propulsion, elle transmet une force de retenue à l'avion ; Sa tâche principale est de réguler la pression dans les composants précédents du moteur. Le gradient de pression présent en sortie de turbine (pression de sortie de turbine - pression ambiante) doit être converti le plus complètement possible en vitesse à la sortie du gaz. Le but ici est d'obtenir l'impulsion la plus élevée possible, la pression du gaz sortant à l'extrémité de la tuyère devant avoir atteint autant que possible la pression ambiante pour que le jet de gaz n'éclate pas. L'énergie pour cette expansion provient du gaz de combustion chaud.

Les moteurs avec postcombustion ne se détendent pas complètement, mais alimentent le flux de gaz contenant de l'oxygène en aval du moteur avec du carburant qui brûle à nouveau et donc de l'énergie thermique, ce qui entraîne une nouvelle accélération du flux de gaz. De cette manière, une exigence de poussée rapide peut être satisfaite, comme cela est requis, par exemple, dans les manœuvres de combat aérien . Les moteurs avec postcombustion doivent avoir une tuyère à géométrie variable. Cela a surtout été contrôlé de manière rapide et précise lors du passage du fonctionnement normal au fonctionnement de postcombustion, car sinon une soi-disant constipation thermique peut se produire et entraîner une extinction (engl. Flameout ).

Composants mineurs

Une turbine à gaz a généralement d'autres composants secondaires :

- L'« entrée » d'une turbine à gaz fixe peut être un filtre d'admission entier.

- Un circuit d'huile pour palier d'alimentation en huile de graissage ;

- Un dispositif de démarrage pour démarrer la turbine à gaz ;

- Un système hydraulique pour contrôler les réglages des soupapes et des lames ;

- Système d'avertissement de gaz et de protection incendie;

- Système d'échappement / filtre ;

- Capteurs pour la surveillance, la régulation et la protection ;

- régulation électrique et servomoteurs.

-

Spirale de moyeu

Le cône d'admission rotatif est généralement peint d'une courte ligne en spirale sur les moyeux des turbines d' avion et ailleurs afin que les personnes à proximité puissent voir en toute sécurité si le moteur tourne (encore) et les dangers associés - aspiration ou collision, Jet d'échappement, roulement d'avion - pour pouvoir estimer. Avec une rotation rapide, la ligne n'est pas visible, avec une rotation lente, la spirale semble se contracter au milieu. Un effet répulsif sur les oiseaux en vol est mis en doute. Certaines compagnies aériennes utilisent un point ou une ligne excentrique comme indicateur de rotation.

Méthodes de construction

Les turbines à gaz sont disponibles en tant que machines à un, deux et trois arbres. Dans la conception à arbre unique, tous les étages de compresseur et tous les étages de turbine reposent sur le même arbre (accouplement mécanique). Cela signifie que toute la machine fonctionne à une seule vitesse. La sortie peut être du côté du compresseur ou du côté turbine de l'arbre. Dans le cas des turbines à gaz, qui sont principalement destinées à fournir de la puissance à l'arbre, la sortie (pour le générateur électrique) est généralement à l'extrémité de l'arbre côté compresseur, car un meilleur diffuseur peut être installé, les gaz d'échappement ne doivent circuler autour du générateur et dans les procédés à cycle combiné (turbine à gaz et à vapeur en combinaison), les pertes de chaleur sur le chemin de la chaudière à vapeur ne sont pas trop importantes.

Avec l'agencement à deux arbres, il y a souvent une séparation en une partie de la machine, qui sert principalement à générer un gaz chaud à haute pression à écoulement rapide - la turbine à gaz réelle. Il est alors généralement appelé "générateur de gaz (chaud)". La deuxième partie de la machine est constituée d'une turbine entraînée par les gaz chauds et extrait le plus d'énergie possible. Cette « turbine de puissance » convertit l'énergie en puissance d'arbre, qu'elle délivre à une machine ou à un générateur électrique, par exemple. Grâce à son propre arbre, la turbine de puissance a une vitesse indépendante du générateur de gaz. La sortie est généralement du côté de la turbine. Au lieu d'un générateur électrique, la turbine de puissance est également utilisée pour entraîner des pompes ou des compresseurs, par exemple sur des gazoducs ou des oléoducs ; dans l'aviation, la turbine libre entraîne les turbopropulseurs l'hélice, le turboréacteur la soufflante .

Les dérivés aérodynamiques sont un type de turbine à gaz fixe dans laquelle une turbine à gaz d' avion modifiée est utilisée comme générateur de gaz.

Fonctionnalité

Le processus de comparaison thermodynamique est le processus Joule , qui consiste idéalement en deux isentropes et deux isobares ; on l'appelle aussi le processus à pression égale.

Sur l' aubage d'un ou plusieurs étages de compresseurs, l'air est comprimé dans la chambre de combustion avec un carburant gazeux ou liquide qui sont mélangés, enflammés et brûlés en continu . Cela crée un gaz chaud (mélange de gaz de combustion et d'air), qui se dilate dans la turbine en aval et la tuyère de poussée et libère de la puissance dans le processus convertit l'énergie thermique , cinétique et de pression en énergie de rotation - la turbine extrait la puissance du gaz chaud, qui est alimenté à l'avant par un arbre et y entraîne le compresseur. Seulement environ 20 à 30 % de la masse d' air totale comprimée à environ 20 bars et 400°C est fournie à la chambre de combustion en tant qu'"air primaire", l'air restant est utilisé comme "air secondaire" pour refroidir les parois de la chambre de combustion. Environ 40 % de l' énergie chimique du carburant est convertie en énergie utile (rotation cinétique) ( efficacité ); le reste est perdu dans l'environnement sous forme d'énergie thermique.

Le compresseur (aussi appelé compresseur ) aspire l'air de l'environnement, le comprime (1 → 2) et l'introduit enfin dans la chambre de combustion. Là, il est brûlé avec le carburant injecté sous une pression presque constante (2 → 3). Des gaz de combustion avec une température allant jusqu'à 1500 ° C sont produits lors de la combustion. Ces gaz de combustion chauds s'écoulent dans la turbine à grande vitesse. Le fluide est détendu dans la turbine et l'enthalpie contenue dans le fluide est convertie en énergie mécanique (3 → 4). Une partie de l'énergie mécanique (jusqu'aux deux tiers) est utilisée pour entraîner le compresseur, la partie restante est disponible sous forme d'énergie mécanique utilisable w T disponible. Le rendement d'une turbine à gaz est d'autant plus élevé que la température d'entrée des gaz combustibles et le rapport de pression de la turbine sont élevés. La température maximale admissible du matériau des aubes de turbine refroidies limite la température d'entrée de la turbine.

Contrairement aux moteurs à pistons, les turbines à gaz se caractérisent par un fonctionnement fondamentalement sans balourd . Ils délivrent un couple continu et ne comportent que des pièces rotatives sans frottement de glissement. La courbe de couple en fonction de la vitesse est plus plate qu'avec les moteurs à pistons. En tant que générateur de poussée , ils se distinguent des statoréacteurs en ce qu'ils peuvent générer de la poussée même lorsque l'avion est à l'arrêt.

Types (selon énergie utile)

taux de dérivation Ici bleu = compresseur ; rouge = turbine ; gris = tuyère d'échappement

Selon l'énergie utile souhaitée, on distingue deux types de turbines à gaz :

Arbre turbine

Dans le cas d'une turbine à arbre (appelée également arbre de transmission ou moteur turbo), ce n'est pas la poussée qui est déterminante, mais la puissance délivrée par un arbre de sortie. L'arbre de sortie est généralement entraîné par une turbine basse pression, qui est disposée derrière la chambre de combustion et la turbine haute pression. Un réducteur peut être installé entre la turbine basse pression et l'arbre de sortie ; Cependant, il existe également des conceptions dans lesquelles l'arbre de sortie est entraîné directement par l'arbre de la turbine à gaz (haute pression). En raison de leur conception plus compacte, les turbines à arbre sont principalement équipées de compresseurs centrifuges multi-flux ou d'une combinaison de compresseurs axiaux et centrifuges. Les utilisations possibles des moteurs à arbre sont très diverses (voir ci-dessous pour des exemples courants). Avec les moteurs d'avion, le jet de gaz libéré crée parfois une petite poussée supplémentaire.

Turbine à réaction

Une turbine à réaction est principalement destinée à fournir l'énergie cinétique des gaz de combustion sous forme de poussée. En plus de l'entraînement des organes auxiliaires, l'énergie du jet de gaz chauds est principalement utilisée (« turboréacteur ») ; aucune énergie de rotation n'est prélevée sur l'arbre. Dans les moteurs à double flux ("Turbofan") un flux d'air vers la chambre de combustion, la turbine et est contrôlé par la tuyère d'échappement "fan" (ventilateur) par soufflé vers l'arrière. Dans les moteurs à réaction modernes, ce « flux de dérivation » génère la majeure partie de la poussée. La soufflante est entraînée soit par sa propre turbine basse pression (moteur à deux arbres) soit par l'arbre de la turbine à gaz via un réducteur (moteur « geared turbofan »), qui réduit la vitesse et augmente le couple.

Une forme particulière d'utilisation est ce qu'on appelle les dérivés aérodynamiques , dans lesquels une turbine à gaz développée à l'origine comme moteur à réaction est utilisée comme machine de puissance .

carburant

Divers gaz, le gaz liquide et les combustibles liquides peuvent être utilisés comme carburant: en plus de naturel et de gaz de synthèse , le kérosène , le mazout , le gaz de digestion (par exemple le gaz de décharge , le biogaz ), le carburant diesel , le gazole et, plus rarement, du pétrole lourd .

Les séries de turbines à gaz qui peuvent également fonctionner avec le pétrole brut problématique (par exemple pour les pompes de surpression de pipeline ) sont de moins en moins utilisées et sont remplacées par des moteurs diesel , par exemple , qui atteignent ici des rendements nettement meilleurs.

De plus, il y a des tentatives répétées d'utiliser de la poussière de charbon directement ou après gazéification préalable. Dans les régions minières, les turbines à gaz fonctionnent avec du gaz de mine (méthane).

Il existe également des turbines expérimentales alimentées par des combustibles solides. Pour ce faire, la chambre de combustion est remplie de carburant et enflammée. La turbine tourne alors jusqu'à ce que tout le carburant soit épuisé et doive être rempli. Il n'a pas encore fait l'objet d'un usage commercial.

Zones d'application

aviation

En raison de leur faible puissance rapport -À-poids (rapport de masse / puissance) par rapport aux autres moteurs à combustion interne , turbines à gaz sont très bien adaptés pour des applications dans le secteur de l' aviation, comme le poids total de l'avion est réduite et les performances de vol est augmenté ou le carburant est économisé.

Lors de la conduite d' hélicoptères et d' avions à turbopropulseurs , la puissance de l'arbre de la turbine à gaz (turbine à arbre) est utilisée et transférée au rotor ou à l' hélice via une boîte de vitesses .

Les moteurs à réaction (turboréacteurs ou la plupart du temps des ventilateurs turbo) sont utilisés pour la propulsion à recul des avions ( jets ) . L'arbre de sortie, qui transmet la puissance aux composants externes, est manquant. Après le compresseur, la chambre de combustion et la turbine, il n'y a qu'une seule tuyère à travers laquelle le jet de gaz d'échappement chauds sort à grande vitesse. La partie turbine d'un moteur à réaction ne génère que l'énergie mécanique nécessaire à l'entraînement du compresseur, de la soufflante et des unités auxiliaires. Dans les moteurs civils, l'avance est provoquée par le débit massique important dans le flux secondaire et par les gaz chauds dans le flux principal sortant de la turbine à grande vitesse. Dans les moteurs militaires, la poussée est principalement générée par le flux principal.

Les entraînements auxiliaires dans les avions (de transport) pour l'électricité, l'hydraulique, etc. (appelés APU = Auxiliary Power Unit) sont des entraînements par arbre.

La conception à faible poids est généralement un critère de conception essentiel. En outre, l'efficacité, c'est-à-dire l'utilisation du carburant, joue un rôle, ainsi que de faibles émissions sonores et une bonne maintenabilité.

La production d'énergie

Les turbines à gaz sont utilisées à l'arrêt dans les centrales électriques à turbine à gaz ou les centrales électriques à cycle combiné , où elles génèrent de l'énergie électrique en tant que groupe turbine couplé à un turbogénérateur en tant que machine de travail . Les turbines à gaz les plus puissantes avec jusqu'à 571 MW ont été développées pour cette application.

Entraînement mécanique

Les turbines à gaz sont également utilisées dans les stations de pompage et de compression des pipelines de pétrole et de gaz naturel.

Contrairement à l'application dans la production d'électricité, les GT fonctionnent avec une large plage de régulation de vitesse (environ 50 à 105 %) en raison de l'exigence du turbocompresseur. Ceci est réalisé par une autre turbine de détente, qui est située sur un deuxième arbre (arbre basse pression). Il est uniquement relié thermodynamiquement à l'arbre principal (arbre haute pression).

Véhicules terrestres : automobiles, motos et chemins de fer

La turbine à gaz ne joue pas un rôle important en tant qu'entraînement pour les automobiles, mais des tentatives individuelles ont été faites à plusieurs reprises depuis les années 1950 pour tester des véhicules à moteur civils équipés d'une turbine à gaz :

- En 1950, le Rover JET 1 a fait ses premiers essais routiers.

- 1954 Fiat teste la Turbina .

- En 1955, Austin a fait la démonstration d' un moteur à turbine à gaz de 122 chevaux dans une voiture de tourisme conventionnelle.

- En 1963, Chrysler a effectué un test de consommation avec la Chrysler Turbine Car .

- En 1965, Graham Hill et Jackie Stewart conduisirent une Rover BRM propulsée par une turbine à gaz à la 10e place du classement général des 24 Heures du Mans .

- 1967 était l' Indianapolis 500 la Granatelli STP -Paxton Turbocar , "Silent Sam" appelé, juste avant la fin de la course clairement en tête, a échoué en tant que support de transmission. Comme il était d'usage pour l'ovale à l'époque, la voiture était de construction asymétrique, avait une transmission intégrale et la turbine était installée à la gauche du pilote Parnelli Jones .

- En 1968, la Howmet TX a remporté des points au Championnat du monde des voitures de sport.

- En 1968, la STP- Lotus 56 de Joe Leonard a réalisé la pole position à Indianapolis et a mené la course. Dans les trois roues motrices en forme de coin 56, la turbine était assise derrière le conducteur. La voiture a été utilisée sporadiquement en tant que 56B lors de la saison 1971 de Formule 1 .

- En 2010, Jaguar a présenté le C-X75 au Mondial de l'Auto de Paris. La voiture est une étude et a une autonomie de 900 km et une vitesse maximale de 330 km/h.

- Depuis 2000, une moto homologuée pour la route avec entraînement par turbine à gaz a été produite en petit nombre, la MTT Turbine Superbike . Des motos à petite turbine Microturbo étaient déjà testées aux USA dans les années 60 .

Dans le transport ferroviaire , les turbines à gaz sont parfois utilisées dans un groupe turbine avec un turbogénérateur , où elles alimentent les moteurs de traction dans les bogies en tant qu'entraînements diesel-électriques . La locomotive Am 4/6 construite par Brown Boveri avec une turbine de 2200 CV (1,6 MW) a été livrée en Suisse dès le début des années 40 . Les représentants typiques de ce type de locomotive étaient le train turbo français ou les locomotives à turbine à gaz américaines de l'Union Pacific Railroad . Des locomotives à turbine à gaz ont également été utilisées à certains moments en Allemagne, notamment la série 602 de la Deutsche Bundesbahn . La série de turbines à gaz GT1 pour le trafic lourd des trains de marchandises en Sibérie est actuellement testée chez RZD .

En technologie militaire (hors aviation)

Les turbines à gaz sont utilisées comme unités d'entraînement pour divers véhicules militaires , y compris le char de combat principal américain M1 Abrams et le char de combat principal russe T-80 (série GTD, où la désignation est suivie de la puissance en PS , par exemple GTD-1250), qui, cependant, sont également adaptés pour leur consommation de carburant extrêmement élevée sont notoires : avec une conception compacte, les turbines à gaz peuvent offrir une densité de puissance élevée, mais n'atteignent pas l' efficacité des moteurs à pistons en termes de consommation de carburant spécifique, en particulier sous des charges partielles .

Les petites turbines à gaz, en revanche, se sont révélées être de puissantes génératrices d'énergie ( unités de puissance auxiliaires ), qui peuvent alimenter la technologie de combat et également fournir de l'air comprimé ( air de prélèvement ) sans démarrer le générateur connecté au gros moteur de traction . Des exemples sont les rampes de lancement et la station de contrôle des missiles du système russe SA-4-Ganef (rampes de lancement 20 kW chacune, station de contrôle 35 kW) dans les unités de défense aérienne . Les avantages ici sont la densité de puissance élevée et le démarrage rapide à n'importe quelle température extérieure. La consommation spécifique élevée de carburant des turbines, généralement de quelques kilowatts seulement, est acceptée.

Outre les hélicoptères , les turbines à gaz sont également utilisées pour piloter des navires militaires tels que des vedettes rapides ou des aéroglisseurs , mais aussi pour des destroyers .

expédition

En plus de certains navires militaires , certains cargos et navires à passagers sont également équipés de turbines à gaz.

Fabricant

La fabrication de turbines à gaz nécessitant des investissements élevés (tant matériels qu'en recherche et développement) et de nombreuses années d'expérience, il n'existe que peu de fabricants de turbines à gaz dans le monde :

Seuls Siemens Energy , General Electric (GE) (depuis 2015 le rachat d' Alstom Power Systems - anciennement ABB Kraftwerke) et Mitsubishi produisent les GT les plus puissantes. Tous les autres fabricants sont finalement liés par des licences à l'un des quatre groupes nommés.

Les sociétés Alstom Power, Siemens Energy , General Electric, Rolls-Royce plc (RR), Pratt & Whitney (P&W), Hitachi , MAN Energy sont dans le domaine des turbines à gaz de taille moyenne à usage industriel (tous deux pour la production d'électricité). et comme machines à entraînement mécanique) Solutions , la filiale de Caterpillar Solar Turbines et Kawasaki .

Les GT sont également sous licence, par ex. B. fabriqué par Ansaldo.

Le marché des systèmes de propulsion d'avions de grande capacité est dominé par les deux groupes américains General Electric et Pratt & Whitney ainsi que par le britannique Rolls-Royce plc . Des moteurs plus petits sont disponibles auprès de Honeywell International ; l' Allison Engine Company fait depuis 1995 partie de Rolls-Royce North America .

En raison des coûts de développement très élevés, de nouveaux moteurs sont souvent planifiés dans des sociétés de développement communes. B. la joint-venture franco-américaine CFM International , dans laquelle participent General Electric et Snecma .

Un aperçu des types de turbines à gaz disponibles sur le marché allemand avec des données techniques est disponible sur le site Web du groupe de travail pour une consommation d' énergie économique et respectueuse de l'environnement .

liens web

- Site Web de Mark Nye, qui a construit une turbine à gaz expérimentale à bois en rondins (anglais)

- Le groupe de travail solaire sur les turbines à gaz gère une page d'information avec un espace forum (pas seulement pour les turbines à gaz SOLAIRES) (allemand, anglais)

Littérature

- C. Lechner, J. Seume (Ed.) : Turbines à gaz stationnaires. Springer, Berlin 2003, ISBN 3-540-42831-3 .

- W. Bitterlich, S. Ausmeier, U. Lohmann : Turbines à gaz et systèmes de turbines à gaz. Présentation et calcul. Teubner, Stuttgart 2002, ISBN 3-519-00384-8 .

- Richard Wegner : Une turbine à gaz pratiquement utile. Essayez de résoudre le problème de la turbine à gaz avec un exemple entièrement construit. Volckmann, Rostock 1907.

- Hans-Joachim Braun, Walter Kaiser : Industrie énergétique, automatisation, information. Propylaeen, Francfort-sur-le-Main 1997, ISBN 3-549-05636-2 , pp. 75-77. (Histoire de la technologie des propylées, volume 5)

- Kamps, Thomas : Modèles de moteurs à réaction - composants, bricolage, pratique. Verlag für Technik und Handwerk, Baden-Baden 1996, ISBN 3-88180-071-9 .

- Klaus L. Schulte : Les petites turbines à gaz et leurs applications. KLS Publishing, Cologne 2011, 2e édition, ISBN 978-3-942095-42-6 .

- Kyrill von Gersdorff, Helmut Schubert, Stefan Erbert : L'aviation allemande : moteurs d'avions et moteurs à réaction. Bernard et Graefe, Bonn 2007, ISBN 978-3-7637-6128-9 .

- Turbines à gaz dans les automobiles. Dans : Motor Vehicle Technology 3/1956, pp. 88-93.

- Fritz Dietzel : Les turbines à gaz en bref. Vogel-Verlag, 1985, ISBN 978-3-8023-0065-3 .

- Nebojsa Gasparovic : Turbines à gaz. Düsseldorf, VDI-Verlag, 1974.

- Otto Martin : turbines à vapeur et à gaz. DeGruyter-Verlag, 1971, ISBN 978-3-11-114067-4 .

- Julius Kruschik, Erwin Hüttner : La turbine à gaz : Votre théorie, construction et application pour les systèmes stationnaires, la propulsion des navires, des locomotives, des véhicules à moteur et des avions. Springer-Verlag, 2014, ISBN 978-3-7091-8065-5 .

- Walter Bitterlich, Sabine Ausmeier : Turbines à gaz et systèmes de turbines à gaz : représentation et calcul. Vieweg-Teubner Verlag, 2002, ISBN 978-3-322-86481-9 .

- Eva Wiemann, Martin Morawetz (éd.) : Manuel des turbines à gaz (livre VDI). Springer-Verlag 1997, réimpression 2012, ISBN 978-3-642-64145-9 .

- Rolf Kehlhofer, Norbert Kunze, J. Lehmann, K.-H. Schüller : centrales à turbine à gaz, centrales à cycle combiné, centrales thermiques et centrales industrielles. Editeur technique Dr. Ingo Resch / Verlag TÜV Rheinland, 1994, ISBN 978-3-87806-072-7 .

ainsi que la littérature sur les machines à écoulement fluide (-> turbine à vapeur ), les numéros de la revue spécialisée BWK combustible - chaleur - puissance du VDI ; Publications de la BBC

Preuve individuelle

- ↑ a b 7 millions d'euros pour la recherche sur les turbines à gaz , Collaborative Research Center de la TU Berlin du 23 mai 2012, consulté le 17 septembre 2014

- ↑ Art Turbine à hélium. Dans : Otto Ahlhaus, Gerhard Boldt, Klaus Klein (eds.) : Pocket Dictionary Environmental protection . Schwann, Düsseldorf, 10e édition 1986, ISBN 3-590-14362-2 , page 101.

- ↑ Hee Cheon No : Examen de la technologie des turbines à gaz à l'hélium pour les réacteurs refroidis au gaz à haute température . Ed. : Département d'ingénierie nucléaire et quantique, Institut avancé des sciences et technologies de Corée. 26 janvier 2007 ( texte intégral sur nucléaire.or.kr [PDF]). Texte intégral ( Memento du 26 avril 2012 dans Internet Archive )

- ↑ a b Willy JG Bräunling : moteurs d'avion. 4e éd., 2015, p.156 et p.330 : Tuyère et turbine, vues comme des forces internes, génèrent une force négative dans le moteur contre la direction de poussée et provoquent ainsi une force contre la direction de vol (la direction principale de poussée). Le compresseur génère la composante de poussée principale, considérée comme une puissance interne du moteur.

- ↑ iptv.orf.at ( Memento du 20 janvier 2013 dans Internet Archive ) La flotte reste au sol, Boeing 787 au Japon, orf.at du 16 janvier 2013

- ↑ airliners.net Spirales dans les moteurs à réaction - Forum de l'aviation civile airliners.net : Quel est le but des spirales blanches peintes au centre de la plupart des moteurs à réaction montés sur les ailes ? Réponse 1 de DLKAPA le 24 octobre 2006 : « Sécurité, afin que l'équipe au sol puisse facilement savoir si le moteur tourne. »

- ↑ Fonctionnement d'une turbine à gaz au fioul lourd (PDF).

- ↑ General Electric 9HA Classe turbines à gaz

- ↑ SIEMENS Energy SGT5-9000HL. Récupéré le 21 août 2021 .

- ^ Turbine de véhicule à moteur d'Austin. Dans : Motor Vehicle Technology 12/1959, pp. 494-495.

- ↑ Moto avec entraînement à turbine ?. Dans : Technologie des véhicules automobiles 4/1965, page 143.

- ↑ ASUE : Caractéristiques et références des turbines à gaz (en date d'avril 2006) ( Memento du 23 août 2013 dans Internet Archive ) (PDF)

- ^ Siemens Énergie. Récupéré le 21 août 2021 .