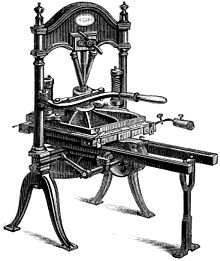

Presse d'impression à platine

Dans la technologie d' impression , une presse à imprimer est appelée presse à imprimer à platine , dans laquelle à la fois le corps de pression et le corps de contre-pression forment chacun une surface plane. Le corps plat de contre-pression est appelé creuset. Souvent, toute la presse à platine est appelée pot raccourci .

Principe d'impression

Les presses à imprimer à platine sont des presses à main ou des machines à imprimer qui sont conçues pour la haute pression et fonctionnent selon le principe de pression surface contre surface. Le substrat est amené à travers la platine parallèlement à la forme d'impression et imprimé avec une pression de contact très élevée de l'ordre de plusieurs dizaines de tonnes .

Dans une presse à imprimer à platine, la forme d'impression est souvent verticale et est colorée par un rouleau encreur rotatif. Le matériau d'impression est amené dans la forme d'impression avec une grande force via un plateau d'impression équipé d'un élévateur. Le niveau de pression est réglé à l'aide d'un système de levier rotatif ou d'un système de coin. Ceci présente l'avantage que le niveau de pression peut être adapté à la forme d'impression respective, puisque chaque forme d'impression nécessite un niveau de pression différent.

Le creuset est la contre- plaque mobile qui porte l' élévateur et sert généralement également de système de papier.

application

Avec une presse à imprimer à platine, en raison des exigences élevées en matière de planéité de la platine (plaque), seuls les formats jusqu'à environ DIN A3 peuvent être parfaitement imprimés. Pour cette raison, les presses à platine sont principalement utilisées pour l'impression de produits de petit format, par exemple pour l'impression de cartes, de papier à en-tête, d'étiquettes et de brochures. Cependant, les presses d'impression à platine peuvent également être utilisées pour le gaufrage, le rainage et le poinçonnage, même dans une opération conjointe avec l'impression.

Types de construction

En fonction de la disposition du formulaire d'impression, de la structure de la fondation et du mouvement du plateau, une distinction est faite:

- Presse à vis ( presse à vis )

- Presse Stanhope ( presse à bascule )

- Système de Boston : Il a été construit par Isaac Adams et est principalement utilisé dans les petites entreprises d'impression commerciale . La fondation est verticale et ferme. Le creuset se déplace autour d'une vague sous la fondation vers la forme d'impression. Le mouvement peut être effectué par des tirants ou des leviers à bascule.

- Système Liberty : La fondation de l'ensemble est mobile et sur un arbre avec le creuset sur lequel le papier est placé. Le creuset Liberty a deux côtés identiques pour le creuset et la fondation de pression , qui se replient autour d'un point de pivotement commun lorsqu'ils sont pressés. D'où le nom de presse à charnière. Le plateau s'ouvre très large, de sorte que la feuille d'impression peut être bien disposée.

- Système Gally : La base de l'ensemble est verticale et est fermement reliée au châssis de base de la presse, tandis que le creuset (système papier) est guidé sur une glissière. La presse à creuset Gally possède un creuset librement supporté qui est amené parallèlement à la fondation via un système de glissières, de pattes et de tiges de poussée / traction. Peu de temps avant l'impression, le creuset prend une position parallèle à la fondation et est pressé contre la forme d'impression par des tirants.

- Système Gordon : La fondation fixe se déplace autour d'un axe horizontal, tandis que le creuset (usine de papier) est mobile sur un axe horizontal séparé. Le creuset et la fondation se déplacent l'un vers l'autre autour de deux axes distincts.

Creuset automatique

Le terme machine distingue le creuset à main du système entièrement automatique , la machine à creuset . Avec la machine, le système papier et l'encrage ainsi que la livraison sont indépendants de l'opérateur. Les machines d'impression à platine sont encore utilisées aujourd'hui pour les travaux de poinçonnage et de gaufrage dans les imprimeries modernes. Par exemple, il est possible d'appliquer des hologrammes à des matériaux déjà imprimés. Etant donné que deux surfaces planes se pressent l'une contre l'autre sur le creuset, le matériau d'impression n'est exposé à aucune contrainte mécanique qui pourrait entraîner une déchirure ou une rupture. Par conséquent, même les cartes en plastique (telles que les cartes EC) peuvent être dotées d'hologrammes et de bandes de marquage de cette manière.

Une distinction est faite entre les machines à creuset automatiques avec un système de préhension à hélice (machine à creuset d'origine Heidelberg (moulin à vent), presse à creuset GrafoPress) et les machines à creuset automatiques avec un système d'alimentation séparé (comme la machine Kobold, le creuset PhönixA ou la presse à creuset Victoria) .

Chaque type de creuset présente des avantages et des inconvénients spécifiques en impression. En Allemagne, seules les presses Gally (par exemple les presses Victoria ) et les presses de Boston (par exemple Heidelberger OHT ) ont prévalu.

Le rendement horaire de la platine automatique est d'environ 5500 impressions (Heidelberger Tiegel). Cependant, cette vitesse ne peut être utilisée que pour des travaux qui ne doivent pas nécessairement être enregistrés . En pratique, dans les années 2010, vous verrez rarement un creuset automatique fonctionner à toute vitesse. En plus du problème du registre, le fait que l' usure soit négligeable à basse vitesse joue également un rôle . L' impression multicolore , qui simule les tons de couleur au moyen de grilles fines et de surimpression (4-C), ne doit pas être réalisée à l'aide de petits pots appliqués à la main. Les tons directs, par contre, sont mélangés avant l'impression, puis imprimés les uns après les autres. Un bloc d'impression (cliché / jeu) et une passe d'impression sont nécessaires pour chaque couleur. L'impression avec des couleurs réelles / tons directs simplifie également l'utilisation de couleurs spéciales, en particulier l'argent ou l'or. La machine à creuset Heidelberg convient également pour l'impression de petites images couleur. Cependant, les quatre blocs d'impression (clichés) (un pour le jaune, le cyan, le magenta et le noir) doivent être tamisés en conséquence pour une impression en 4 couleurs (4C) .

Les encres d'impression pour les machines d'impression à platine doivent avoir une vitesse lente afin que la feuille imprimée puisse être facilement retirée de la presse après l'impression.

Pot à main

Un creuset à main est le nom donné aux petites presses à imprimer qui fonctionnent selon le principe de la pression du creuset et qui sont principalement entraînées par la puissance musculaire. Ces presses étaient principalement utilisées pour les travaux commerciaux, c'est-à-dire pour les cartes de visite, la papeterie, les cartes commémoratives, etc., car elles étaient beaucoup moins chères à l'achat que les creusets automatiques. Ils sont donc également exploités par de petites imprimeries.

Les creusets manuels ont été construits depuis 1800 et représentent toujours la majorité de toutes les presses à imprimer jamais construites.Ils sont construits dans la gamme de formats allant du format de timbre-poste au format A3 +. De plus, la force de pression nécessaire est trop importante et le creuset avec entraînement motorisé est préféré. Pour les travaux de poinçonnage et de gaufrage, il existe des creusets avec une surface d'impression de 70 × 100 cm. On connaît également des creusets à main entraînés par volant d'inertie (impulsion générée par entraînement manuel et transmission ), comme le Hogenforst EXPRESS.

Les rouleaux d'encrage (jusqu'à DIN A4, il y a généralement deux pièces, avec DIN A3 principalement trois) sont partiellement supportés par l'unité d'encrage de plaque ou un ou plusieurs rouleaux de distribution sur le pot à main. En Allemagne, les creusets portatifs sont principalement de conception Boston , mais aussi sous forme de creusets Gally , Liberty ou Gordon . Un type de creuset Boston sont les presses à bascule (par exemple Heidelberg, Hohner, Heidsieck); cependant, les machines Degener et Weiler utilisent des tirants. Les petites presses à main (pour les cartes de visite et légèrement plus grandes) utilisent une construction simple de Boston qui ne nécessite pas d '" articulation du genou ".

Le creuset s'ouvre en déplaçant la poignée vers le haut. Le papier est ensuite inséré à la main dans la presse. La teinture est réalisée à l'aide de deux rouleaux d'application. Le formulaire d'impression est fermé dans le cadre avec au moins deux outils de fermeture . Il est ensuite placé dans le lit de moule du creuset et y est fixé. Le creuset de pression est actionné avec le levier manuel, par ex. B. via le système à bascule, pressé contre la forme d'impression. Après l'impression, la poignée est poussée vers le haut et le plateau s'ouvre. La feuille imprimée peut être retirée.

Histoire et développement

Vers 1450, Johannes Gutenberg a adapté un pressoir à vis déjà existant ( pressoir à vin / pressoir à vin ) à ses fins et l'a doté d'un mécanisme qui permettait de placer facilement la forme et le papier sous la partie imprimable de la presse et tout aussi facilement en sortir. de nouveau.

La première illustration d'une presse à imprimer est le caractère d'imprimeur 1507 de l' imprimeur parisien Iodocus Badius : il montre la presse à bois, telle qu'elle a été utilisée quatre siècles et demi après l'invention dans ses formes caractéristiques et très grossières. Les principaux éléments sont le cadre et le chariot. Le premier se compose de deux parois latérales verticales (joues) reliées par une poutre transversale supérieure (couronne); une poutre de liaison inférieure porte les rails sur lesquels le chariot, c'est-à-dire la partie de la presse portant la forme d'impression, avec la fondation (une plaque de fer poli), le couvercle et le cadre est tourné dans et hors de la presse au moyen d'une manivelle et courroie d'entraînement. La pression est exercée par le creuset, mais celui-ci, une plaque en métal (sur les plus anciennes presses en bois), est suspendu horizontalement sur des crochets à l'extrémité inférieure d'une vis puissante, la broche de presse, qui fonctionne en deux connexions internes poutres situées entre les murs de la presse. Parmi ceux-ci, le supérieur repose dans des mortaises à paliers élastiques, tandis que le inférieur (le pont) est fixe; il est entouré en haut par un écrou de vis robuste, en bas il exerce sa pression sur le centre du creuset dans une casserole avec une pointe en acier trempé. Du centre de la broche, un levier en fer solide avec une poignée en bois (fourreau) et une boule de balançoire fait saillie horizontalement, le gamin de la presse; son arrachement provoque la chute du creuset, resp. l'exercice de pression.

Le couvercle repose en filets sur le chariot, tout comme le cadre du premier. Dans le couvercle, cependant, les perforations, sur un fer réglable en forme de fourche, sont maintenues en place au moyen de têtes de vis, dans lesquelles les feuilles sont percées avant l'impression, afin de pouvoir maintenir le registre lors de l'impression du deuxième formulaire. (l' impression inversée ), c'est-à-dire que l'impression doit être faite de telle manière que les côtés du recto et ceux du dos de la couverture l'un de l'autre.

Le cadre doit maintenir la feuille dans le couvercle et la protéger des salissures dans les zones qui restent blanches; il est donc complètement recouvert de papier avant le début de l'impression, et seules sont découpées les zones qui doivent effectivement être imprimées sur la feuille.

La presse comprend la table de peinture sur laquelle la peinture est étalée finement et frottée avec le rouleau, mais ensuite "appliquée" sur la forme en la roulant à plusieurs reprises dessus avec le rouleau.

Le premier améliorateur de la presse aurait été l'imprimeur Danner à Nuremberg environ cent ans après Gutenberg, lorsqu'il a remplacé la broche, qui était en bois ou en fer, par une en laiton. Il a été suivi vers 1620 par le Néerlandais Willem Janszoon Blaeu , qui a attaché une plaque incurvée vers le bas, fortement résiliente au-dessus du creuset (sous le soi-disant pont), qui, en le redressant, a réduit sa soudaineté et l'a renforcé, mais aussi à la en même temps dont le relâchement fit reculer la pression.

Une presse construite presque entièrement en fer a été créée pour la première fois en 1772 par le fondateur du type Wilhelm Haas, et son fils et successeur du même nom l'a améliorée.

La presse Haassche était calquée sur un mécanisme de gaufrage, et comme cela, le mécanisme de mouvement, le méchant , était situé au-dessus du cadre de la presse en fonte. La diffusion de la presse Haasschen a été entravée par des guildes bornées.

En avril 1789, l'imprimeur de la cour Philippe-Denis Pierres présente le premier dessin d'une presse à platine pliante à Paris. La fondation avec la forme d'impression reposait sur un support en bois en forme de boîte. Un système excentrique était attaché en dessous. Cela a généré la pression de contact au lieu de la broche. Le creuset était fixé au cadre par des charnières en fer. Le processus d'impression était le même que celui des presses précédentes, mais une pression de contact plus forte était appliquée. Cela a permis au formulaire d'impression d'être imprimé dans son intégralité. De plus, cette presse a facilité le basculement vers la position de départ.

Vers 1800, Charles Stanhope construisit une presse entièrement en fer dont le mécanisme puissant permettait de presser un moule avec une seule traction, effectuée d'une seule main, tandis que la presse en bois en nécessitait deux et en tirant avec les deux mains. Avec l'aide du technicien Walker, la presse Stanhope a été fabriquée, qui a d'abord été installée dans l'imprimerie Bulmers, une imprimante bien connue à Londres à l'époque.

Indépendamment de Stanhope, Friedrich Koenig s'était également efforcé d'améliorer la presse. Le 29 mars 1810, Friedrich Koenig a reçu un brevet pour sa machine d'impression à platine. En avril 1811, le «Registre annuel» fut imprimé pour la première fois pour 1810 avec un tirage de 3 000 exemplaires. La performance d'impression de cette machine était de 400 feuilles par heure. Par rapport aux machines d'impression à platine précédentes, celle-ci présentait quelques innovations.

De plus, un moulin avait été utilisé pour fournir l'entraînement. Il y avait deux rouleaux d'application, dont l'un encre la forme d'impression au fur et à mesure et l'autre à son retour. Ceci a été réalisé en alternant le levage et l'abaissement. La coloration a été améliorée en utilisant un pot de peinture avec un triple guide.

Le chariot était déplacé vers l'avant et vers l'arrière par des courroies d'entraînement ou une chaîne sur une roue à cordes et des poulies d'extrémité. Le système mécanique a été modifié de telle manière qu'un mouvement du creuset et du chariot a été réalisé, ce qui a permis au chariot de rester immobile deux fois pendant le mouvement de haut en bas du creuset.

Cette première machine d'impression à plateaux de Friedrich Koenig n'a pas pu s'implanter et un an plus tard, elle a été réaménagée. Après des années d'efforts, il inventa l'invention de la presse à grande vitesse , dans laquelle le principe de la presse à creuset "plat contre plat" fut remplacé par le nouveau principe "plat contre rond". Mais au début, ce n'était qu'une presse à main avec une coloration mécanique et une opération similaire.

L'Américain George Clymer a créé une presse très puissante dans la Columbiapresse en 1817 , dans laquelle la broche à vis a été remplacée par un mécanisme à levier combiné et la presse a été adaptée pour imprimer même les formes les plus lourdes, mais le travail a été beaucoup plus facile pour l'imprimeur. par le mécanisme parfaitement construit.

Les "constructions améliorées" suivirent rapidement désormais, selon la "presse écossaise" de John Ruthven , dans laquelle non pas le creuset mais la fondation était fixé, comme pour tous les précédents, tandis que le premier était déplacé d'avant en arrière sur des rouleaux. Les presses des Américains W. Hagar et S. Rust, la Hagarpresse et la Washingtonpresse , d'abord construites en Allemagne par Christian Dingler à Zweibrücken et portant son nom, la Dinglerpresse , obtinrent une acceptation générale .

Il exerce la pression en redressant un ou plusieurs genoux lors de la traction de l'oursin et est très puissant avec la construction la plus simple. Les mêmes principes forment la base des presses construites par de nombreux autres fabricants depuis Dingler en Allemagne, et la presse Albion , maintenant largement utilisée en Angleterre et construite pour la première fois par RC Cope, n'est qu'une presse Hagar simplifiée et améliorée, dont les principes de base ont été adoptées par les constructeurs de presse en Belgique et en France ont également été adoptées et utilisées en fonction des besoins.

Les presses à grande vitesse et les machines accidentées n'avaient laissé aux presses à main qu'une zone de travail très limitée.

Littérature

- Fritz Funke: Réservez un client . 6e édition. KG Saur Verlag, Munich 1999, ISBN 3-598-11390-0 .

- Claus W. Gerhardt : Histoire du processus d'impression . Partie II: L'impression. Anton Hiersemann Verlag, Stuttgart 1975, ISBN 3-7772-7521-2 .

- Gutenberg Museum Mainz (Ed.): De Gutenberg à WorldWideWeb . Dachs, Vienne 2002.

- Helmu Hiller, Stephan Füssel : Dictionnaire du livre . 6e édition. Vittorio Klostermann, Francfort-sur-le-Main 2002. ISBN 3-465-03220-9

- Dieter Liebau, Hugo Weschke: Lexique spécialiste du polygraphe de l'industrie de l'imprimerie et des technologies de la communication . Polygraphe, Francfort-sur-le-Main 1997.

- Walter Wilkes: presses typographiques à grande vitesse et presses rotatives sans fin du 19e siècle . Volume 1. Technische Universität Darmstadt, Darmstadt 2004, ISBN 3-88607-152-9 .

- Hans-Jürgen Wolf Striker, Hermann Burkhardt: High pressure .Ravensburger book Publishing, Ravensburg, 1994. ISBN 3-473-48382-6

- Hans-Jürgen Wolf: Histoire de l'imprimerie . INTERPRINT Druck & Verlag GmbH, Francfort / Main 1974.

liens web

- Machine d'impression automatique à platine Heidelberg originale, le "moulin à vent" , sur aboutletterpress.com