Fraisage

Le fraisage est une méthode de production de coupe de métal pour la production de pièces avec une forme géométriquement définie. Comme pour tous les processus d'usinage, la matière est retirée d'un flan sous forme de copeaux . Le fraisage appartient au groupe de coupe avec des arêtes de coupe géométriquement définies , car la géométrie des arêtes de coupe sur les outils de fraisage est connue. Pendant le fraisage, la matière est enlevée par l'outil de fraisage tournant autour de son propre axe à grande vitesse, tandis que l'outil suit le contour à produire ou la pièce est déplacée en conséquence. Pendant le fraisage, ce mouvement d'avance a lieu perpendiculairement ou à un angle par rapport à l'axe de rotation de l'outil - lors du perçage, par contre, il a lieu dans le sens de l'axe de rotation et lors du tournage , les pièces tournent autour de leur propre axe tandis que l'outil se déplace le long du contour.

Le fraisage est notamment utilisé pour réaliser des surfaces planes. Ceux-ci comprennent des rainures ou des guides pour les pièces mobiles de la machine . Avant 1840, ces formes étaient principalement fabriquées par rabotage , après quoi elles ont été rapidement remplacées par un fraisage beaucoup plus rapide. Cependant, des formes tridimensionnelles complexes telles que des aubes de turbine ou des matrices peuvent également être produites sur des fraiseuses modernes . Une grande partie de tous les engrenages est fabriquée par taillage , pour lequel des plaques de cuisson spéciales sont nécessaires. Les threads sont également possibles. Les procédés spéciaux sont le fraisage dur et le fraisage à grande vitesse en tant que variantes de coupe dure et de coupe à grande vitesse .

Le fraisage présente des caractéristiques spéciales par rapport à d'autres processus d'usinage. D'une part, il n'a été créé avec des fraiseuses qu'au XIXe siècle, alors que presque tous les autres procédés sont connus depuis l'Antiquité. De plus, il ne peut être réalisé que par machine, alors qu'il existe presque toujours une variante manuelle. Lors du fraisage, les arêtes de coupe individuelles ne sont pas en contact permanent avec la pièce à usiner. Pendant un tour, ils pénètrent dans le matériau, enlèvent les copeaux et se détachent de la pièce. Cette caractéristique est appelée dans la littérature spécialisée une coupe interrompue . Cela conduit à une évolution saccadée et fluctuante de la force de coupe qui agit sur l'outil. L' épaisseur des copeaux change pendant la rotation et n'est pas constante comme dans la plupart des processus. De plus, l'angle entre le mouvement de coupe et le mouvement d'avance, appelé angle de direction d'avance , change continuellement pendant une révolution d' outil , ce qui rend le calcul un peu plus complexe. Par contre, les arêtes de coupe peuvent refroidir alors qu'elles ne sont pas en contact avec la pièce et donc ne chauffent pas autant. De plus, la coupe interrompue crée de courtes copeaux en forme de virgule qui ne peuvent pas se coincer dans la machine. Des mesures séparées pour le bris de copeaux ne sont donc pas nécessaires.

définition

Le fraisage est souvent défini comme un processus d'usinage dans lequel l'outil tourne. Ceci doit être compris principalement comme une démarcation avec le tournage, un autre processus de fabrication important dans lequel les pièces tournent autour de leur propre axe. Dans la norme DIN 8589, qui est importante pour la classification et la définition des processus d'usinage et est souvent citée dans la littérature spécialisée, le fraisage est défini comme suit:

Le fraisage est un usinage avec une circulaire, le mouvement de coupe associé à l'outil et tout mouvement d'avance . L'axe de rotation du mouvement de coupe maintient sa position par rapport à l'outil quel que soit le mouvement d'avance.

l'histoire

Le plus ancien outil de fraisage est dite Jacques de Vaucanson et daterait de 1760. La plus ancienne fraiseuse enregistrée, en revanche, date de 1818 et a été construite par Eli Whitney , un ingénieur américain. Le fraisage était principalement utilisé dans la fabrication d'armes à feu, pour la production de rainures. Alors que la plupart des machines-outils, telles que le tour et la raboteuse , sont originaires d'Angleterre pendant la révolution industrielle , la fraiseuse et la fraiseuse étaient principalement un développement américain. Là, il a été continuellement amélioré dans la période qui a suivi. Il s'est également répandu en Europe. Le célèbre constructeur britannique de machines-outils James Nasmyth en construisit une vers 1830.

Les machines-outils ont été améliorées à partir du début du XXe siècle par deux innovations techniques, le moteur électrique et les commandes électriques . Ce dernier facilite son fonctionnement, car de nombreuses fonctions peuvent être automatisées. Il a également rendu possible le fraisage par copie , grâce auquel des pièces aux formes complexes pouvaient également être produites de manière économique en quantités moyennes. Cependant, la condition préalable était l'utilisation de moteurs électriques comme entraînement.

Classification

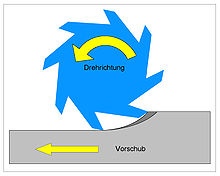

Différenciation selon le sens de la marche

Lors du fraisage, il est important de noter le rapport entre le sens de rotation de l'outil et le sens d'avance lors de la coupe de l'arête de coupe de l'outil dans la pièce. Etant donné que la largeur de l'incision ne doit normalement pas dépasser 2/3 du diamètre de l'outil, la direction de déplacement est claire.

Fraisage à coupe ascendante

Avec le fraisage à coupe ascendante, l' arête de coupe de l' outil rotatif se déplace dans la zone d' engagement contre la direction d'avance de la pièce et forme une puce qui s'épaissit du point d'entrée au point de sortie de l'arête de coupe (virgule). Avant que l'arête de coupe ne pénètre dans le matériau, elle glisse sur la surface de travail et solidifie la structure existante. Cela crée d'abord un niveau de friction élevé, puis l'arête de coupe doit pénétrer dans le matériau solidifié. En raison de l'augmentation de l'épaisseur des copeaux, la machine est chargée différemment et a tendance à vibrer (voir aussi: Effet régénératif ). Cela entraîne également une augmentation lente de l'effort. En entrant dans l'arête de coupe, elle est faible car peu de matière doit être enlevée, mais augmente ensuite pendant le processus de fraisage et atteint sa valeur maximale peu de temps avant la sortie de l'arête de coupe, avant que la puce de virgule ne soit finalement coupée.

La pression élevée générée par la compression pendant le processus de fraisage provoque une forte usure des flancs sur les arêtes de coupe, ce qui réduit la durée de vie . En raison de cet inconvénient, le fraisage en coupe ascendante n'a de sens du point de vue économique que si les pièces ont des zones de bord dures ( peau moulée ou tartre ) et résistantes à l'usure (effet de durcissement moindre) ou si l'entraînement de la table n'est pas sans jeu. Les surfaces fraisées dans la direction opposée ont une structure lisse mais ondulée en raison de l'action de glissement de l'arête de coupe.

Pour les entraînements de table avec jeu, qui ne se produit généralement qu'avec des fraiseuses ou aléseuses plus anciennes ou défectueuses, le fraisage à coupe ascendante est recommandé, car avec cela la fraise presse la table de pièce entraînée avec une charge uniformément répartie contre la broche de vis d'entraînement. De cette manière, il n'y a pas de jeu pour l'avance et les mouvements de glissière indésirables sont exclus.

Fraisage d'escalade

Avec le fraisage à coupe descendante, l' arête de coupe de l' outil rotatif se déplace dans la zone d' engagement dans la direction du vecteur de la direction d' avance de la pièce. Si la force s'accumule lentement avec le fraisage à coupe ascendante, avec le fraisage à coupe descendante, elle est maximale dès que l'arête de coupe entre, mais diminue ensuite continuellement. La puce devient de plus en plus fine vers le bord de coupe et finalement décollée, ce qui se traduit par une surface plus lisse par rapport au fraisage inversé (ici aussi, la puce est en forme de virgule, mais dans ce cas, beaucoup de matière est enlevée au début et peu à la fin).

La tendance de la fraise, due à la direction de la force, à secouer la pièce à usiner dans la direction d'avance, favorise des changements non souhaités dans la position du coulisseau ou de la pièce à usiner. Par conséquent, le dispositif d'avance de la glissière de la machine-outil ne doit absolument pas présenter de jeu ni de rigidité élevée, pour lesquelles les entraînements à vis à billes conviennent. En raison de la moindre tendance au broutage, la qualité de surface qui peut être obtenue avec le fraisage en coupe descendante est meilleure qu'avec le fraisage en coupe ascendante dans des conditions de coupe par ailleurs identiques - à condition que celles-ci ne favorisent pas la formation d' arêtes reconstituées .

En raison de la faible usure des arêtes de coupe et des flancs, la vitesse d'avance peut être augmentée de 50% par rapport au fraisage en coupe avec la même durée de vie .

Classification des processus de fraisage selon DIN 8589

La classification du fraisage, souvent citée dans la littérature spécialisée, est effectuée, comme pour tous les autres procédés d'usinage, en fonction de la forme réalisée en fraisage de face, de rond, de vis, de plaque de cuisson, de profil et de forme. Le fraisage de face et de profil est subdivisé en fonction de la surface de l'outil qui crée la forme, fraisage en face, circonférence et circonférence de face (profil). Lors de la réforme de la norme DIN 8589 en septembre 2003, toutes les procédures ont reçu un numéro de série. En fraisage, tous les processus commencent par la séquence 3.2.3 (3e groupe principal: coupe , 2e groupe: coupe avec une arête de coupe définie géométriquement , 3e processus de fabrication: fraisage).

Surfaçage

Le surfaçage est utilisé pour produire des surfaces planes. Ceux-ci comprennent les épaulements, les surfaces d' étanchéité sur les brides , les carters de moteur ou d' engrenage , les rails de guidage sur les machines-outils , les faces de tourelle , les porte- outils de base et les faces de mandrin à trois mors. Le surfaçage porte le numéro de référence 3.2.3.1. Le surfaçage est la variante la plus utilisée. Dans la pratique, la subdivision est généralement en fonction des outils utilisés dans le fraisage cylindrique , fin fraisage , disque de fraisage et d' autres.

- 3.2.3.1.1 Avec le surfaçage circonférentiel , la surface nouvellement créée est créée avec les arêtes de coupe qui sont attachées à la circonférence de la fraise. L'axe de la fraise est parallèle à la surface créée.

- 3.2.3.1.2 Avec visage fraisage , la surface nouvellement créée est créée avec les arêtes de coupe sur le visage. L'axe de la fraise est perpendiculaire à la surface créée. Le travail de coupe principal est toujours effectué par les arêtes de coupe principales sur la circonférence, seule la surface est créée par les arêtes de coupe secondaires sur la face, qui est donc de grande qualité. Lors du surfaçage, la largeur d'engagement est généralement beaucoup plus grande que la profondeur de coupe . Si l' angle d' entrée de l' outil est également appelé fraisage d'épaulement . En général, il prend des valeurs comprises entre 45 ° et 75 °.

- 3.2.3.1.3 Avec le surfaçage , les arêtes de coupe sur la circonférence et celles sur la face sont utilisées pour créer deux nouvelles surfaces.

Fraisage rond

Avec le fraisage circulaire, des surfaces extérieures ou intérieures cylindriques circulaires sont créées. Le mouvement d'avance, qui est également circulaire, peut être généré par l'outil ou la pièce à usiner. Le fraisage rond porte le numéro d'ordre 3.2.3.2.

- 3.2.3.2.1 Le fraisage circonférentiel est caractérisé par le fait que l'axe de l'outil est parallèle à l'axe de rotation du cylindre produit. Cette variante est également appelée fraisage orbital ou fraisage circulaire et est utilisée pour réaliser des alésages . Il présente l'avantage par rapport au perçage que le diamètre du trou n'est pas inclus dans l'outil. Différents diamètres peuvent être produits avec un seul outil de fraisage. Cependant, une commande CNC complexe est nécessaire pour cela.

- 3.2.3.2.2 Avec le surfaçage , l'axe de l'outil est perpendiculaire à l'axe du cylindre généré. Il est également connu sous le nom de tournage-fraisage.

- 3.2.3.2.3 Avec le fraisage circonférentiel de face , l'axe de l'outil peut être perpendiculaire ou parallèle au cylindre généré. Il y a des arêtes de coupe sur la circonférence et sur la face en engagement. Cette variante est également appelée tournage-fraisage.

Fraisage à vis

Le fraisage de vis portant le numéro de série 3.2.3.3 est utilisé pour produire des formes de type vis, y compris notamment des filetages et des broches ou des vis sans fin cylindriques.

- 3.2.3.3.1 Une fraise à fileter à profil unique est utilisée pour le fraisage de vis à filetage long. L'avance correspond à celle du pas de filetage. L'axe de l'outil est légèrement incliné par rapport au filetage. C'est similaire au filetage .

- 3.2.3.3.2 Le fraisage de vis à filetage court utilise un outil multi-profil non incliné par rapport au filetage. Ici aussi, l'avance correspond à celle du pas de filetage. Cependant, il suffit d'un peu plus d'un tour de pièce pour produire le filetage. C'est similaire à la poursuite de threads .

Hobbing

Le taillage avec le numéro de commande 3.2.3.4 est utilisé pour générer des surfaces de roulement . Surtout, cela inclut les engrenages sur les engrenages et les crémaillères . En principe, ceux-ci peuvent également être produits par rabotage et façonnage d' engrenages ou forgeage à la baisse , mais le taillage d'engrenages est le processus le plus important. Les plaques de cuisson utilisées ont un profil qui correspond à celui des dents à réaliser. La rotation de la fraise, l'avance et la rotation de l'engrenage à produire sont coordonnées les unes avec les autres. Les engrenages sont ensuite pour la plupart finis en générant un broyage.

Fraisage de profil

Le fraisage de profil avec le numéro de commande 3.2.3.5 utilise une fraise de profil dans laquelle la forme fabriquée est incluse comme un négatif, pour produire des profils. Il s'agit notamment des rainures en T, des rainures en queue d'aronde ou des rainures à copeaux sur les grandes fraises. Des rainures circonférentielles peuvent également être créées pour les pièces qui tournent autour de leur propre axe. En fonction du mouvement d'alimentation, des formes rondes, droites ou de n'importe quelle forme peuvent être créées. De nombreux éléments de forme sur les pièces tels que les rayons et les chanfreins sont standardisés. Par conséquent, il existe également des fraises profilées standardisées correspondantes.

- 3.2.3.5.1 Le fraisage de profil longitudinal est effectué avec un mouvement d'avance rectiligne.

- 3.2.3.5.2 Fraisage de profil rond, par contre, avec un mouvement d'avance circulaire.

- 3.2.3.5.3 Le fraisage du profil de coffrage est effectué avec n'importe quel mouvement d'avance.

- 3.2.3.5.4 est le fraisage de profil avec une chaîne de fraisage .

Fraisage de forme

Dans le fraisage de forme, on utilise des outils qui n'ont pas la forme à générer. Toutes les formes tridimensionnelles peuvent être créées en contrôlant le mouvement d'avance. Le fraisage de forme porte le numéro d'ordre 3.2.3.6 et est classé selon le type de contrôle.

- 3.2.3.6.1 Avec le fraisage de forme libre , le mouvement est contrôlé manuellement.

- 3.2.3.6.2 Pour le fraisage post- formage , un gabarit ou un chef-d'œuvre est utilisé comme gabarit. Leur forme est scannée et transmise aux entraînements d'alimentation de la machine. La variante est également connue sous le nom de fraisage de copie et n'a pratiquement pas été utilisée depuis l'introduction des commandes CNC.

- 3.2.3.6.3 Avec le fraisage de profil cinématique , les engrenages sont utilisés pour générer des mouvements. Ceux-ci incluent des cames ou des cames à tambour . Il était utilisé pour fabriquer de grandes séries de pièces identiques, mais il est rarement utilisé aujourd'hui.

- 3.2.3.6.4 Le fraisage de moules CN utilise une commande numérique (anglais: commande numérique), maintenant principalement sous la forme d'une CNC (commande numérique informatisée). En plus des trois mouvements dans chaque direction d'axe, les outils peuvent également être pivotés autour de deux axes afin de créer des formes complexes. (Le troisième axe est l'axe de rotation de l'outil et ne change donc pas la forme produite.) Ce procédé est utilisé pour la production de matrices dans la fabrication de moules , pour la production de moules de coulée ( fraisage de matière de moulage direct ) ou pour des aubes de turbine .

Distinctions selon les matériaux à traiter

Le bois est fraisé sans lubrifiant réfrigérant (KSS) et à une vitesse de coupe élevée. Le bois étant un mauvais conducteur de chaleur, des températures élevées se produisent sur les surfaces des outils. Par conséquent, la vitesse d'avance et la profondeur de fraisage doivent être sélectionnées de manière à ce que la surface ne présente aucune marque de brûlure. Les plastiques sont traités à des vitesses de coupe très élevées (200–3 000 m / min). Selon le type de matériau (dureté et comportement plastique), l'eau, l'alcool, l'air ou l'huile sont utilisés pour le refroidissement.

La vitesse de coupe des métaux couvre une large plage selon le type (fragile ou tenace). Des machines telles que celles que l'on trouve dans les ateliers ou les centres de formation sont utilisées à des vitesses de coupe d'environ 15 à 500 m / min. Dans la production en série ou avec des pièces à usiner à fraisage intensif, par exemple avec des turbines Pelton , tous les paramètres sont coordonnés de manière optimale grâce à l'efficacité économique et des vitesses allant jusqu'à 10 000 m / min sont possibles. Dans la plupart des cas, des lubrifiants de refroidissement sont utilisés, mais il existe une nette tendance à l'usinage à sec et à une lubrification en quantité minimale . La part des coûts de lubrifiant de refroidissement dans les coûts totaux d'une pièce usinée se situe entre 10 et 20%.

Les outils utilisés diffèrent également considérablement en termes de matériau de coupe et de forme. Contrairement aux couteaux en métal, les couteaux en bois et en plastique ont toujours un angle de coupe positif et des espaces de copeaux plus grands . Dans la pratique, des fraises en bout à simple ou double tranchant sont utilisées pour l'usinage des matières plastiques.

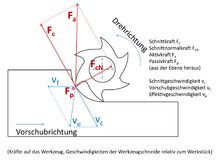

Répartition des forces

Chaque arête de coupe de l'outil de fraisage exerce la force de coupe F tot sur la pièce à usiner . Il est composé de la force de coupe principale F c (force de coupe) dans la direction du mouvement de coupe (c'est-à-dire tangentielle), de la force de coupe normale F cN dans la direction normale au mouvement de coupe et de la force passive F p dans la direction de l'axe de rotation de l'outil. La force de coupe F tot est la somme vectorielle des forces F c , F cN et F p .

Voir également

- Liste des processus d'usinage

- Formation de copeaux

- Usinabilité

- Usinage à grande vitesse

- Conversion d'énergie et chaleur lors de l'usinage

gonfler

- ↑ Fritz Klocke , Wilfried König: Production Process Volume 1: Tournage, fraisage, forage , Springer, 8e édition, 2008, p. 23 f.

- ^ Günter Spur: Sur le changement dans le monde industriel grâce aux machines-outils , Carl Hanser Verlag, Munich, Vienne, 1991, p. 344.

- ↑ Ulrich Fischer (Ed.): Fachkunde Metall , 53e édition 1999. Verlag Europa-Lehrmittel, p. 169

- ↑ Gerald Frömmer et Armin Steinmüller (éd.): Zerspantechnik shedding , Verlag Europa-Lehrmittel, 2000, p 118

- ↑ Dirk Kammermeier: Vue d'ensemble des processus de fraisage dans: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (eds.): Handbuch Spanen. 2e édition, Hanser, Munich 2014, pp. 401–403.

- ↑ Dirk Kammermeier: Vue d'ensemble des processus de fraisage dans: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (eds.): Handbuch Spanen. 2e édition, Hanser, Munich 2014, p. 402.

- ↑ Herbert Schönherr: Usinage , Oldenbourg, 2002, p. 228.

- ↑ Fritz Klocke, Wilfried König: Manufacturing Process Volume 1: Turning, Milling, Drilling , Springer, 8e édition, 2008, p. 430.

- ↑ Dirk Kammermeier: Vue d'ensemble des processus de fraisage dans: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (eds.): Handbuch Spanen. 2e édition, Hanser, Munich 2014, p. 402.

- ↑ Herbert Schönherr: Usinage , Oldenbourg, 2002, p. 229.

- ↑ Dirk Kammermeier: Vue d'ensemble des processus de fraisage dans: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (eds.): Handbuch Spanen. 2e édition, Hanser, Munich 2014, p. 402.

- ↑ Heinz Tschätsch: pratique de la technique d'usinage. Processus, outils, calcul. 11e édition, Springer Vieweg, Wiesbaden 2014, p. 157.

- ↑ Fritz Klocke, Wilfried König: Production Process Volume 1: Tournage, fraisage, forage , Springer, 8e édition, 2008, p. 430 f.

- ↑ Fritz Klocke, Wilfried König: Production Process Volume 1: Tournage, fraisage, forage , Springer, 8e édition, 2008, p. 433.

- ↑ Dirk Kammermeier: Vue d'ensemble des processus de fraisage dans: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (eds.): Handbuch Spanen. 2e édition, Hanser, Munich 2014, p. 402.

- ↑ Herbert Schönherr: Usinage , Oldenbourg, 2002, p. 229

- ↑ Alfred Herbert Fritz, Günter Schulze (éd.): Manufacturing technology , Springer, 11e édition, 2015, p. 323 f.

- ↑ Herbert Schönherr: Usinage , Oldenbourg, 2002, p. 229 f.

- ↑ Herbert Schönherr: Usinage , Oldenbourg, 2002, p. 229 f.

- ↑ Herbert Schönherr: Usinage , Oldenbourg, 2002, p. 229 f.

- ↑ Herbert Schönherr: Usinage , Oldenbourg, 2002, p. 230.

- ^ Alfred Herbert Fritz, Günter Schulze (éd.): Technologie de fabrication. 11e édition. Springer Vieweg, Berlin / Heidelberg 2015, p. 324.

- ↑ Herbert Schönherr: Usinage , Oldenbourg, 2002, p. 230.

- ^ Alfred Herbert Fritz, Günter Schulze (éd.): Technologie de fabrication. 11e édition. Springer Vieweg, Berlin / Heidelberg 2015, p. 324.

- ↑ Alfred Herbert Fritz, Günter Schulze (Ed.): Fertigungstechnik , Springer, 9e édition, 2010, p. 302.

- ↑ Herbert Schönherr: Usinage , Oldenbourg, 2002, p. 230 f.

- ↑ Herbert Schönherr: Usinage , Oldenbourg, 2002, p. 231.

- ↑ Alfred Herbert Fritz, Günter Schulze (Ed.): Fertigungstechnik , Springer, 9e édition, 2010, p. 302.

- ↑ Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (éd.): Handbuch Spanen. 2e édition, Hanser, Munich 2014, p. 402.

- ↑ Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (éd.): Handbuch Spanen. 2e édition, Hanser, Munich 2014, p. 402.

- ↑ Herbert Schönherr: Usinage , Oldenbourg, 2002, p. 231 f.

Littérature

- Jürgen Eichardt: Fraisage pour modélistes. Volume 1 et 2, Verlag VTH, 2002, ISBN 3-88180-717-9 et ISBN 3-88180-718-7

- Jürgen Eichardt: Fraisage avec un tour. Verlag VTH, 2e édition 2002, ISBN 3-88180-099-9