Acétate de cellulose

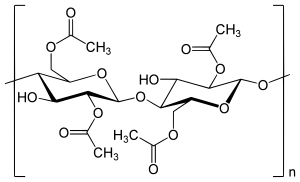

L'acétate de cellulose ( abréviation CA , anciennement acétylcellulose ) est un nom collectif pour les esters de l'acide acétique de la cellulose . L'action de l'acide acétique glacial et de l'anhydride acétique sur la cellulose (principalement des linters de cellulose ou de coton ) en présence de catalyseurs ( acide sulfurique ou chlorure de zinc ) doit d'abord produire le triacétate de cellulose (abréviation CTA ), dit acétate primaire, dans lequel les trois groupes hydroxyle par bloc de construction de glucose sont estérifiés. Ceci est nécessaire car une estérification partielle ne conduit directement qu'à des mélanges de cellulose non acétylée et totalement acétylée. Cependant, étant donné que le triacétate de cellulose est défavorable pour la plupart des applications en raison de sa solubilité limitée et de sa faible compatibilité avec les plastifiants, l'ajout d'eau provoque une saponification partielle du triacétate de cellulose, moyennant quoi des teneurs en acide acétique de 41 à 62,5% peuvent être fixées dans l'ester en fonction de la température et le temps d'exposition. Différents types d'acétates secondaires (par exemple 2½ acétate et diacétate) sont ainsi obtenus. Selon le degré d' estérification , la viscosité des types d'acétate de cellulose change (plus le degré d'estérification est élevé, plus la viscosité est élevée), ce qui permet d'atteindre une large gamme de propriétés et donc une large gamme de produits. Cela va des feuilles d'isolation électrique aux fibres à usage textile et des câbles à fibres pour filtres à cigarettes aux additifs à faible viscosité pour les adhésifs et les auxiliaires textiles .

L'acétate de cellulose est l'un des thermoplastiques les plus anciens et, en tant que dérivé de la substance naturelle cellulose, fait partie des plastiques biosourcés qui, sous leur forme fibreuse, étaient auparavant appelés fibres semi-synthétiques.

histoire

La période allant de la première présentation à la première production et application à grande échelle s'étendait de 1865 au début / milieu des années 1920.

- En 1865, Paul Schützenberger a produit pour la première fois de l'acétate de cellulose en chauffant de la cellulose sous forme de fibres de coton avec de l'anhydride acétique dans un tube de verre fermé à 130 ° C à 140 ° C jusqu'à dissolution complète. Après précipitation à l'eau, lavage et séchage, on obtient une poudre amorphe blanche insoluble dans l'eau mais soluble dans l'alcool et l'acide acétique concentré.

- En 1879, le procédé à l'acétate a été développé par Antoine Paul Nicolas Franchimont , qui a découvert que l'acétylation de la cellulose est catalysée par l'acide sulfurique ou le chlorure de zinc.

- En 1894, Charles Frederick Cross et Edward John Bevan ont déposé une demande de brevet britannique n° 9676 pour inaugurer une nouvelle période de développement, car ce brevet mentionnait pour la première fois la valeur industrielle et l'application technique de l'acétate de cellulose. Dans le procédé décrit, l' hydrate de cellulose et le chlorure d' acétyle ont été chauffés en présence d'un catalyseur ( chlorure de zinc ) et, pour la première fois, de plus grandes quantités d'acétate de cellulose, soluble dans le chloroforme , ont été obtenues. En évaporant le solvant, on a pu obtenir des peaux cohérentes, c'est pourquoi les inventeurs ont proposé l' acétate de cellulose en remplacement du collodion en pharmacie et en chirurgie. Les brevets ont été acquis auprès du prince Guido Henckel von Donnersmarck et étendus avec ses propres brevets, de sorte que sur leur base, le premier acétate de cellulose a été produit dans les usines de soie artificielle et d'acétate de Fürst Guido Donnersmarck à Sydowsaue près de Stettin (aujourd'hui Szczecin- Żydowce , Pologne) en 1898 pouvait être fabriqué en usine. La première soie d'acétate de cellulose, bien que non commercialisable, y a ensuite été produite dans une installation d'essai après que Fürst Donnersmarck eut acquis d'autres brevets de Mork, Little et Walker.

- Entre 1899 et 1901, Leonhard Lederer dépose des brevets qui posent également les bases de la production industrielle d'acétate de cellulose, même s'il faut encore supposer l'hydrate de cellulose, ce qui reste problématique. Cependant, l'utilisation d'anhydride acétique et d'acide sulfurique a permis d'atteindre une température de réaction nettement inférieure par rapport aux procédés précédents.

- 1901 a commencé un groupe de recherche des usines de peinture vorm. Friedrich Bayer & Co, Elberfeld (maintenant partie de Wuppertal) sous la direction d' Arthur Eichengrün, travaux de développement sur un procédé de production d'acétylcellulose de haute qualité. Pour la première fois, le triacétate de cellulose a été produit à base de cellulose normale, c'est-à-dire sans l'étape précédente du procédé d'hydratation. Cet acétate de cellulose était légèrement soluble dans le chloroforme mais moins soluble dans l' acétone . Cependant, la production simplifiée de triacétate de cellulose n'a pas répondu aux attentes, de sorte qu'après des années d'essais depuis 1911 environ, il n'y a pas eu de production, même à titre expérimental, basée sur ce concept de procédé.

- En 1904, l'américain George Wellington Miles a déposé un brevet aux USA et en 1905 en Europe, dans lequel est décrite la production d'un acétate de cellulose soluble dans l'acétone. Cependant, il n'a pas réussi à mettre en œuvre le procédé à l'échelle industrielle et l'acétate produit était de qualité inférieure en raison de la forte dégradation des fibres de cellulose. En 1904, BASF est également devenu actif dans ce domaine. En 1902, avant que les brevets Miles ne soient connus, les chimistes de Bayer Eichengrün et Becker avaient déjà réussi à produire une acétylcellulose techniquement utilisable, soluble dans l'acétone, non fragile et stable au stockage. Après des années de litige, Miles a vendu son brevet allemand aux usines de peinture vorm. Friedr. Bayer & Co, dont la propre demande de brevet sur cette question a finalement été combinée avec ce brevet. Le produit reconnu par les inventeurs sous le nom d'hydroacétate de cellulose a été fabriqué par les usines de peinture de vorm. Friedrich Bayer & Co. produit sous la marque Cellit dans les années suivantes et utilisé pour la formulation de composés de revêtement pour avions et dirigeables, mais aussi pour la production de substrats de revêtement pour un film de sécurité et de la soie d'acétate. Après la licence pour le processus de filage à sec développé et breveté par le groupe de recherche d'Eichengrün en 1904, la soie d'acétate a été produite pour la première fois dans l'usine de soie artificielle de Jülich en 1907. Cependant, l'importance restait mineure, puisque cette soie d'acétate ne pouvait pas être teinte avec les colorants connus jusqu'alors et ce n'est qu'avec l'invention des colorants dispersés par René Clavel en 1920 que l'utilisation plus large de la soie d'acétate a été rendue possible. Au cours de la première décennie du XXe siècle, la production de films de cinéma d'Eichengrün à base d'acétate de cellulose ignifuge, promue par Bayer en sa position de directeur de l'usine de photos de Düsseldorf, n'avait également guère d'importance, comme c'était le cas dans contrairement aux films plus facilement inflammables, à base de nitrocellulose. A cette époque, ils étaient mécaniquement moins durables, plus chers et plus difficiles à coller. L'introduction de ces films de sécurité sur le marché n'a commencé progressivement qu'après la Première Guerre mondiale, et seulement de manière globale après la Seconde Guerre mondiale.

- En 1910/11, malgré certains de ces échecs, la période d'augmentation de la production en usine de divers types de produits à base d'acétate de cellulose a commencé. Les travaux de recherche et développement d'Eichengrün, qu'il mena à Berlin dans son propre laboratoire à partir de 1909, continuèrent d'y jouer un rôle en Allemagne. Il a développé z. B. un procédé qui a permis de produire un produit de type celluloïd à base d'acétate de cellulose . La Rheinisch-Westfälische-Sprengstoff AG, Troisdorf, a produit le Cellon en plastique sous licence à partir de 1911 , qui était transparent, ininflammable et sans éclats. Ce cellon était utilisé pour les masques à gaz et les lunettes d'aviateur, mais aussi pour les vitres de la construction de bateaux, d'automobiles, de dirigeables et d'avions. En outre, la production de vernis à l'acétate de cellulose basés sur les inventions d'Eichengrün a pris une grande importance pour l'industrie aéronautique et dirigeable en développement, où ils ont été utilisés pour enduire les tissus de lin et de coton utilisés comme revêtement. Ils ont été fabriqués sous licence par la société berlinoise Dr. Quittner Co. Il s'est produit dans sa société berlinoise "Cellon-Werke Dr. Arthur Eichengrün », sorti de son laboratoire Cellon en 1919, utilisait principalement des laques d'acétate de cellulose à des fins d'isolation en génie électrique. Le premier composé de moulage par injection techniquement utilisable sur cette base développé par Eichengrün en 1919, qui et les produits fabriqués à partir de celui-ci sont devenus plus tard connus sous le nom de marque Lonarit , était également d'une grande importance pour l'expansion des domaines d'application de l'acétate de cellulose . En 1921, le maître mécanicien berlinois Hermann Buchholz, en coopération avec Eichengrün, a construit la première machine de moulage par injection adaptée à la production en série de composés de moulage en plastique, sur laquelle étaient initialement fabriqués de petits articles produits en série tels que des bobines pour l'industrie électrique.

- Les frères suisses Camille et Henri (Henry) Dreyfus ont eu une influence significative sur le développement de la production d'acétate de cellulose et les produits fabriqués à partir d'acétate de cellulose de toutes sortes de production d'acétate de cellulose étaient d'une grande importance. Vous avez présenté z. Par exemple, la relation fondamentale entre haute viscosité, haute résistance à la traction et élasticité de l'acétate de cellulose. Fin 1912, les frères Dreyfus, avec le soutien de l'entrepreneur Alexander Clavel-Respinger, fondent la Cellonit Gesellschaft Dreyfus & Co. à Bâle, dans lequel les films et les vernis de revêtement sont à base d'acétate de cellulose, mais les premières quantités de soie d'acétate ont également été produites. Afin de répondre à la forte demande de revêtements en acétate pour l'industrie aéronautique, la British Cellulose and Chemical Manufacturing Co. a été créée à Spondon / Grande-Bretagne en 1916 par le gouvernement anglais avec l'aide des frères Dreyfus. Afin de continuer à utiliser les installations de production à forte intensité de capital après la fin de la Première Guerre mondiale et la forte baisse de la demande de revêtements aéronautiques qui en découle, les frères Dreyfus se sont à nouveau concentrés sur la production expérimentale de soie d'acétate. La tentative a été couronnée de succès car ils ont réussi à permettre, grâce à un procédé d'absorption amélioré, de récupérer la quasi-totalité des solvants produits lors de la production, réduisant ainsi considérablement les coûts de production. En même temps, ils ont été aidés par le fait que le Suisse René Clavel avait trouvé en 1920 un nouveau procédé de teinture pour l'acétate de cellulose. Les frères Dreyfus sont donc aussi considérés comme les « pères » de la soie acétate. À partir de 1921, le site Spondon de l'entreprise, désormais rebaptisée British Celanese, Ltd, produisait environ 500 kg de soie d'acétate par jour. Il est arrivé sur le marché sous le nom commercial de Celanese . La production journalière a été doublée et augmentée régulièrement la même année. En 1922, la production à grande échelle de soie d'acétate Celanese a commencé aux États-Unis, puis également dans des usines en Europe. En Allemagne, l' IG Farben et la Vereinigte Glanzstoff-Fabriken ont fondé AcetA GmbH pour la production de fibres d'acétate de cellulose le 15 septembre 1925. Dans leur usine agrandie à Berlin-Lichtenberg, la production utilisant le procédé à l'acétate a commencé en 1927. Au milieu des années 1920, l'introduction de la production dans des domaines d'application clés de l'acétate de cellulose bioplastique a été achevée avec succès.

Fabrication

A ce jour, il n'existe pas de procédé de production directe d'acétates de cellulose secondaires. On utilise donc une synthèse en deux étapes, puisque les tentatives d'estérification partielle de la cellulose aboutissent exclusivement à un mélange de cellulose non acétylée et totalement acétylée. La cellulose est d'abord toujours complètement convertie en triacétate de cellulose, puis par hydrolyse en acétates de cellulose avec un faible degré d'estérification.

La production est divisée en les étapes de processus suivantes, principalement liées par un flux de matières direct :

- Traitement mécanique de la pulpe : La pulpe, qui est généralement fournie sous forme de rouleaux ou de plaques, est broyée à l' aide de différents types de broyeurs, par ex. B. broyeur à marteaux et raffineur à disques fibrillés, l'agencement successif des deux types de broyeurs permet une résolution optimale.

- Prétraitement chimique : La cellulose fibrillée est traitée par de l'acide acétique (si nécessaire avec l'ajout de petites quantités d'acide sulfurique) sous agitation modérée à 25°C à 50°C pendant environ 1 heure, ce qui conduit à une évaporation et condensation continues de la l'acide acétique dans les interstices les particules de fibres viennent. Cela provoque le gonflement des particules de cellulose, ce qui facilite la diffusion des particules de solvant dans ces particules lors de l'étape de traitement ultérieure. En plus de ce prétraitement à la vapeur d'acide acétique, il existe également un prétraitement à l'état pulpeux mince. La pulpe est versée dans de grandes quantités d'eau ou d'acide acétique dilué et agitée intensément. Les étapes ultérieures du procédé telles que le pressage ou la centrifugation augmentent la concentration de cellulose dans la pâte. Dans le même temps, de l'acide acétique est ajouté à des concentrations toujours plus élevées. L'avantage de ce procédé est qu'il permet d'économiser sur le broyage, puisque les couches de cellulose peuvent être ajoutées directement dans la cuve d'agitation.

-

Acétylation de la cellulose : Dans la production commerciale d'acétates de cellulose, le procédé à l'acide acétique glacial ou le procédé au chlorure de méthylène sont généralement utilisés pour l'acétylation.

Dans le procédé à l'acide acétique glacial, la masse de cellulose prétraitée est mise à réagir dans un mélange d'acétylation du solvant acide acétique glacial avec un excès d'anhydride acétique, qui sert d'agent estérifiant, et avec de l'acide sulfurique comme catalyseur avec un mélange mécanique intensif. Cette réaction est fortement exothermique et nécessite donc un refroidissement intensif du réacteur. Le processus d'estérification se termine par l'ajout d'eau lorsqu'un mélange réactionnel clair et très visqueux s'est formé à partir de la pulpe fibreuse. Cette solution (dope) doit être sans gel et avoir la viscosité souhaitée.

Dans le procédé au chlorure de méthylène, le chlorure de méthylène est utilisé comme solvant à la place de l'acide acétique glacial dans le mélange d'acétylation. Étant donné que le chlorure de méthylène à bas point d'ébullition peut être facilement éliminé par distillation, le contrôle du processus est très efficace même avec des solutions très visqueuses. Il peut très bien dissoudre le triacétate de cellulose même à basse température. Une petite quantité d'acide sulfurique, mais souvent aussi d'acide perchlorique, est utilisée comme catalyseur. Cependant, de l'acide acétique est généralement également formé comme sous-produit de la réaction, de sorte que le solvant est finalement un mélange de chlorure de méthylène, d'anhydride acétique et d'acide acétique.

Un procédé hétérogène très rare est le procédé à l'acétate de fibres, qui n'est utilisé que pour la production d'acétate de cellulose en tant que produit final. La cellulose est mise en suspension dans un non-solvant (tel que le benzène) et estérifiée avec de l'anhydride acétique en présence d'acide perchlorique comme catalyseur. - Saponification partielle (hydrolyse) : Afin d'obtenir les types d'acétate de cellulose secondaires souhaités, le triacétate de cellulose obtenu est saponifié. A cet effet, la solution de triacétate est saponifiée en présence d'un catalyseur acide (généralement de l'acide sulfurique) par addition d'eau sous agitation et chauffage à généralement 60 à 80°C. Le processus d'hydrolyse est contrôlé via la concentration d'acide sulfurique, la quantité d'eau et la température de sorte que la décomposition moléculaire souhaitée soit atteinte. Le processus d'hydrolyse est ensuite arrêté par l'ajout de sels (par exemple de l'acétate de sodium ou de magnésium) qui neutralisent le catalyseur acide. La durée du processus d'hydrolyse dépend du niveau des paramètres de réglage.

- Précipitation de l'acétate de cellulose : Lors de la précipitation de l'acétate de cellulose de la solution réactionnelle à l'aide d'acide acétique dilué, il est important d'obtenir des flocons d'acétate de cellulose uniformes et facilement lavables. Tout chlorure de méthylène qui peut être présent doit être complètement éliminé par distillation avant la précipitation. L'acide acétique est ensuite récupéré.

-

Lavage, séchage et mélange des flocons : Grâce à un lavage intensif, qui se déroule généralement à contre-courant, l'acide acétique doit être éliminé des flocons jusqu'aux plus petites traces, sinon des dommages (« carbonisation ») se produiront pendant le processus de séchage . Après avoir éliminé le liquide de lavage, les flocons sont séchés jusqu'à environ 2 à 5 % d'humidité résiduelle sur un séchoir à bande transporteuse à travers lequel circule de l'air chaud. Pour la production ultérieure de masses à mouler thermoplastiques de très haute qualité, thermiquement stables, de couleur claire et de couleur stable, les flocons d'acétate de cellulose sont également blanchis et spécialement stabilisés dans des étapes de processus supplémentaires avant d'être finalement séchés afin de minimiser la dégradation thermique et décoloration. Avant que les flocons d'acétate de cellulose ne soient placés dans un conteneur de collecte, d'où ils sont transportés vers les usines de traitement correspondantes, les flocons sont mélangés de manière contrôlée avec précision. Ceci est destiné à compenser les écarts dans les acétates de cellulose de différents lots de production.

Pour de nombreux processus de traitement ultérieurs, les flocons sont généralement broyés au préalable en poudres fines. À l'acétate de cellulose dans les procédés de traitement des plastiques thermoplastiques tels. B. pour utiliser le moulage par injection, la poudre doit également avec des plastifiants appropriés et d'autres additifs, tels que. B. les additifs fonctionnels pour la stabilisation thermique, climatique, UV et IR sont mélangés. Les mélanges peuvent être adaptés aux exigences de traitement ultérieures correspondantes. Le composé, qui est fini par fusion, est utilisé pour produire des granulés qui peuvent être livrés aux transformateurs de plastique.

Propriétés

L'acétate de cellulose avec les degrés de substitution habituels est soluble dans l' acétone , mais pas l'acétate primaire. Contrairement aux fibres de cellulose pure telles que le coton , la viscose et le lyocell , il peut être traité en utilisant le procédé de filage à l'état fondu . Il est transparent, ignifuge et facile à teindre. La fibre a une section transversale lobée (ce qui permet au tissu de soie d'acétate qui en est fait de piéger l'air et de favoriser l'isolation thermique), a donc des lignes longitudinales et un éclat soyeux . L'acétate de cellulose peut être formé thermoplastiquement à 180 à 200°C. L'éclat soyeux souffre à des températures supérieures à 85 ° C.

La résistance à sec de l'acétate de cellulose est de 10 à 16 cN/tex inférieure à celle de la viscose ou du cupro . La résistance à l'état humide est d'environ 65-75% de la résistance à sec. La fibre d'acétate de cellulose peut être étirée d'environ 30 %. Etant donné que l'allongement réversible est également relativement élevé, les textiles en acétate de cellulose ont moins tendance à se froisser que z. B. viscose.

L'absorption d'humidité de l'acétate de cellulose est plutôt faible à environ 6 %. La fibre gonfle peu et sèche rapidement. En raison de la faible absorption d'humidité, les textiles en acétate de cellulose ont tendance à être chargés électrostatiquement , bien que le plastique lui-même ait peu tendance à être chargé.

Les fibres brûlent avec une flamme légèrement bleutée et forment des gouttelettes.

utilisation

L'acétate de cellulose est principalement transformé en fibres textiles et en tissus. Les textiles fabriqués à partir de fibre d'acétate de cellulose, une forme de rayonne , ressemblent beaucoup à la soie naturelle et sont presque aussi doux. Ils sont généralement infroissables et faciles à entretenir. En raison du faible gonflement et de l'absorption d'eau, le tissu convient aux tissus d'imperméable et de parapluie. Chemisier, chemise, vêtements, doublure, cravates et sous-vêtements féminins en sont également fabriqués.

En optique ophtalmique, l'acétate de cellulose est utilisé pour les montures de lunettes. Grâce à ses propriétés thermoplastiques, il est facile à personnaliser.

Des feuilles d'acétate de cellulose - également connues ici sous le nom de triacétate ou film TAC - sont traitées dans les couches optiques des écrans plats d'ordinateurs, des écrans de téléphones portables et d'autres écrans LC . De même, dans la plupart des cas, le gainage des extrémités des lacets est en acétate de cellulose.

En raison de sa résistance aux chocs, l'acétate de cellulose a joué un rôle important dans les manches de tournevis dans l'industrie des outils pendant des décennies, bien que ces dernières années, d'autres matériaux tels que le polypropylène, le polyamide et les élastomères thermoplastiques aient remplacé de plus en plus l'acétate de cellulose.

L'acétate de cellulose sert également de diélectrique dans les condensateurs à laque métallique .

Depuis les années 1910, le triacétate de cellulose a progressivement remplacé le celluloïd comme support pour les films, car il est difficilement inflammable par rapport au nitrate de cellulose . Tout d'abord, les films amateurs ont été lancés sur le CTA, aux formats 9.5 et 16 . Ainsi, les films avec une couche support d'acétylcellulose ont apporté il y a quelques années le terme de film de sécurité ou film de sécurité . Aujourd'hui, le plus grand domaine d'application de la fibre d'acétate de cellulose est la fabrication de filtres à cigarettes .

Transparent acétate de cellulose cubes

Pollution de l'environnement et dégradabilité

Étant donné qu'environ 4,5 milliards de filtres à cigarettes en acétate de cellulose sont actuellement rejetés dans l'environnement chaque année et sont donc soupçonnés d'être les déchets les plus courants dans l'environnement, l'acétate de cellulose a un impact majeur sur l'environnement.

Contrairement à ce qui a longtemps été supposé, l'acétate de cellulose peut en principe être décomposé dans la nature, quel que soit le degré de substitution , le taux de dégradation étant fortement dépendant du degré de substitution : plus le degré de substitution est élevé, plus la dégradation est longue. prend. De plus, le taux de dégradation dépend fortement des conditions environnementales. Dans les sols hautement actifs biologiquement, les fibres de CA peuvent, par exemple, être complètement dégradées entre 4 et 9 mois, alors que la dégradation dans d'autres zones peut prendre plusieurs années.

En principe, il existe deux modes de dégradation différents : la dégradation biologique via des micro-organismes et la photodégradation.

La biodégradation se déroule en deux étapes. Premièrement, les groupes acétyle sont décomposés par les acétyl estérases , de sorte que la cellulose est formée. Celui-ci est ensuite complètement décomposé par les cellulases . Une des raisons de la dégradation plus lente du CA avec un degré de substitution plus élevé est que les micro-organismes ne le perçoivent plus comme une source de nourriture à partir d'un degré de substitution supérieur à 1.

L'acétate de cellulose absorbe la lumière UV avec des longueurs d'onde de 280 nm ou moins. Étant donné que la lumière solaire filtrée à travers l'atmosphère n'a pas de longueurs d'onde inférieures à 300 nm, aucune photodégradation directe perceptible n'est possible. Cependant, la photodégradation indirecte peut être induite dans la nature par des effets secondaires ou par l'ajout de photocatalyseurs tels que le TiO 2 .

En raison de la grave pollution de l'environnement, des recherches sont menées sur de nombreuses approches permettant d'accélérer la dégradation de l'acétate de cellulose. Un exemple est l'installation d'un dépôt d'acide, qui libère de l'acide après avoir fumé une cigarette. La première étape de dégradation de la désacétylation peut être accélérée par l'acide.

se soucier

En raison de la modification chimique, l'acétate de cellulose est plus résistant à la dégradation microbienne que la cellulose. La résistance dépend du degré de substitution des fibres cellulosiques. Les moisissures , les bactéries et les termites décomposent l'acétate de cellulose en dioxyde de carbone , eau, oxygène et humus . La résistance à la lumière est bonne, et grâce à son insensibilité aux micro-organismes, l'acétate de cellulose est également bien protégé contre les effets des intempéries .

La fibre est très sensible à la fois aux acides - ici en particulier aux acides inorganiques comme l'acide sulfurique - et aux alcalis. Par rapport aux agents oxydants , tels que ceux utilisés dans l'ennoblissement textile, la fibre est stable, mais pas vis-à-vis des solvants organiques, du nettoyage chimique. En particulier, des précautions doivent être prises avec les détachants.

Les détergents fortement alcalins ne doivent pas être utilisés en raison de leur sensibilité à la lessive . La structure lisse de la fibre et l'absorption réduite de la saleté rendent inutile le linge chaud . Afin de ne pas détruire la brillance soyeuse, la plupart des fabricants recommandent de repasser les tissus en acétate de cellulose à température modérée (niveau 1) à l'état semi-humide sur l'envers ou à l'intérieur.

Littérature

- A. Chêne vert : acétylcellulose . (PDF) Dans: Encyclopédie Ullmann de chimie technique . Tome 1. 1914, p. 114-131

- Dissertation 1931 (PDF) sur l'acétylation du coton et autres celluloses

liens web

- Acétate de cellulose . Archives matérielles - informations détaillées sur les matériaux et images

- Génération zéro (PDF; 1,0 Mo) Magazine de bioplastiques

Preuve individuelle

- ↑ Wilbrand Woebeken (éd.) : Kunststoff-Lexikon . Carl Hanser Verlag, Munich / Vienne 1998, ISBN 3-446-17969-0 , page 78.

- ^ Karl Oberbach (éd.): Livre de poche en plastique Saechtling. Carl Hanser Verlag, Munich / Vienne 2004, ISBN 3-446-22670-2 , page 551.

- ↑ Wolfgang Kaiser : Kunststoffchemie für Ingenieure - De la synthèse à l'application. 3. Édition. Carl Hanser Verlag, Munich 2011, ISBN 978-3-446-43047-1 , page 346.

- ↑ Jürgen Falbe, Manfred Regitz (éd.) : Römpp - Lexikon Chemie. Tome 1, 10e, entièrement révisé. Édition. Georg Thieme Verlag, Stuttgart 1996, ISBN 3-13-107830-8 , page 638.

- ↑ Hans Beyer : Manuel de chimie organique . S. Hirzel Verlag, Leipzig 1968, page 341.

- ↑ Edward Chauncey Worden : Technologie des esters de cellulose. Volume Huit : Carbohydrate Carboxylates (Cellulose Acétate) . D. Van Nostrand Company, New York 1916, page 2530.

- ↑ Victor Emmanuel Yarsley : A propos de la production et des propriétés physiques des acétates de cellulose. Julius Springer Verlagbuchhandlung, Berlin 1927, page 5.

- ↑ a b Stefan Mecheels, Herbert Vogler, Josef Kurz : Culture et histoire industrielle des textiles . Wachter, Bönnigheim 2009, ISBN 978-3-9812485-3-1 , page 417.

- ↑ Brevet GB9.676, déposé le 17 mai 1894

- ^ Charles E. Mullin : soie d'acétate et ses colorants . D. Van Nostrand Company, New York 1927, pp. 18 s.

- ↑ Edward Chauncey Worden : Technologie des esters de cellulose. Volume Huit : Carbohydrate Carboxylates (Cellulose Acétate) . D. Van Nostrand Company, New York, 1916, page 2534.

- ↑ Brevet DE 105347 (déposé le 26 août 1898) (PDF) Commons

- ↑ Brevet DE 112817 (déposé le 25 novembre 1898) (PDF) Commons

- ↑ Valentin Hottenroth : La soie artificielle. 2e édition augmentée. Verlag S. Hirzel, Leipzig 1930, page 325.

- ↑ Brevet DE118538 (déposé le 19 août 1899) (PDF) Commons . - Brevet DE120713 (déposé le 18 août 1900) . - DE163316 (immatriculé le 4 septembre 1901)

- ↑ Edward Chauncey Worden : Technologie des esters de cellulose. Volume 8 : Glucides Carboxylates (Cellulose Acétate) . D. Van Nostrand Company, New York, 1916, page 2536.

- ↑ Brevet DE159524, déposé le 2 août 1901

- ↑ Valentin Hottenroth: La soie artificielle . 2e édition augmentée. Verlag S. Hirzel, Leipzig 1930, page 18.

- ↑ Brevet Miles US 838350 (déposé le 23 novembre 1904)

- ↑ Valentin Hottenroth: La soie artificielle . 2e édition augmentée. Verlag S. Hirzel, Leipzig 1930, page 19.

- ↑ Brevet BASF DE184201 déposé le 2 octobre 1904

- ↑ Brevet Bayer US790565 (triacétylcellulose) et brevet Bayer US734123 (acétylcellulose) , tous deux déposés le 8 janvier 1902 par Arthur Eichengrün et Theodor Becker .

- ↑ Brevet DE252706, déposé le 30 septembre 1905

- ^ Charles E. Mullin : soie d'acétate et ses colorants . D. Van Nostrand Company, New York 1927, page 19.

- ↑ Marque verbale Bayer DE412799 « Cellit » datée du 17 juin 1929, supprimée le 5 avril 2001. - Remarque : le nom commercial Cellit a été utilisé par Bayer dès 1905.

- ↑ Brevet GB 28.733, déposé le 28 décembre 1904

- ^ Paul-August Koch , Günther Satlow : Large Textile Lexicon : Lexique spécialisé pour l'ensemble de l'industrie textile . Tome A-K. Deutsche Verlags-Anstalt, Stuttgart 1965, page 19.

- ^ Elisabeth Vaupel : Laurel pour le vert de chêne - hommage à un chimiste juif oublié . Dans : Culture & Technologie. 1/2005, page 48. deutsches-museum.de (PDF; 8,3 Mo)

- ↑ Elisabeth Vaupel : Laurel pour vert de chêne - hommage à un chimiste juif oublié . Dans : Culture & Technologie. 1/2005, page 49. deutsches-museum.de (PDF ; 8,3 Mo) consulté le 6 novembre 2013

- ↑ Le développement historique de la technologie du moulage par injection. sur : mhborowski.de , consulté le 6 novembre 2013.

- ^ Charles E. Mullin : soie d'acétate et ses colorants . D. Van Nostrand Company, New York 1927, page 20.

- ↑ Valentin Hottenroth: La soie artificielle. 2e édition augmentée. Verlag S. Hirzel, Leipzig 1930, page 19.

- ↑ Hermann Klare : Histoire de la recherche sur les fibres chimiques . Akademie-Verlag, Berlin 1985, page 55.

- ^ Charles E. Mullin : soie d'acétate et ses colorants . D. Van Nostrand Company, New York 1927, page 21.

- ↑ Edeltraud Hinkelmann: De la maison d'hôtes aux couleurs chatoyantes - Sur l'histoire d'une entreprise chimique . Dans : magazine mensuel berlinois ( Luisenstädtischer Bildungsverein ) . Numéro 7, 1999, ISSN 0944-5560 , p. 31-32 ( luise-berlin.de ).

- ↑ Stefan Mecheels, Herbert Vogler, Josef Kurz: Culture et histoire industrielle des textiles. Wachter, Bönnigheim 2009, ISBN 978-3-9812485-3-1 , page 418.

- ↑ Ludwig Bottenbruch (Ed.) : Kunststoff-Handbuch 3/1 - Thermoplastiques techniques : polycarbonates, polyacétates, polyesters, esters de cellulose . Carl Hanser Verlag, Munich / Vienne 1992. ISBN 3-446-16368-9 , pp. 404-408

- ↑ Menachem Lewin (éd.) : Manuel de chimie des fibres . Troisième édition. Taylor & Francis Group, Boca Raton 2007, ISBN 0-8247-2565-4 , pp. 778-784.

- ↑ Zakhar Aleksandrovič Rogowin : Fibres artificielles : chimie - technologie . Georg Thieme Verlag, Stuttgart / New York 1982, ISBN 3-13-609501-4 , p. 182-186.

- ↑ Hans Domininghaus (Ed.) : Les plastiques et leurs propriétés . 6e édition revue et augmentée, Springer-Verlag, Berlin / Heidelberg 2005, ISBN 3-540-21410-0 , p.1461

- ↑ Jürgen Thorwald : L'heure des détectives. Devient et mondes de la criminologie. Droemer Knaur, Zurich et Munich 1966, p. 480 s.

- ↑ Florian Rötzer : Pas en plastique, mais les mégots de cigarettes sont les déchets les plus courants. Consulté le 8 octobre 2019 .

- ↑ a b c d e f Juergen Puls, Steven A. Wilson et Dirk Hölter: Dégradation des matériaux à base d' acétate de cellulose: Un examen . Dans : Journal des polymères et de l'environnement . ruban 19 , 2011, p. 152-165 , doi : 10.1007 / s10924-010-0258-0 .

- ↑ a b c d Raymond M. Robertson, William C. Thomas, Jitendrakumar N. Suthar et David M. Brown : Dégradation accélérée des filtres de cigarettes en acétate de cellulose à l'aide d'une catalyse acide à libération contrôlée . Dans : Chimie verte . ruban 14 , 2012, p. 2266-2272 , doi : 10.1039/c2gc16635f .

- ↑ Gottfried W. Ehrenstein, Sonja Pongratz : Résistance des plastiques . Hanser Fachbuch, 2005, ISBN 3-446-21851-3 , p. 853-854.